- Введение в 3D-печать композитных оправ

- Что такое анизотропия и почему это важно?

- Определение и значение анизотропии

- Роль анизотропии в конструкциях оправ

- Методы 3D-печати композитных оправ с изменяемой анизотропией

- Технологии печати, применяемые в производстве

- Изменяемая анизотропия: ключевые приемы

- Преимущества композитных оправ с изменяемой анизотропией

- Примеры и статистика использования

- Таблица: Сравнение традиционных оправ и 3D-печатных композитных

- Советы эксперта по выбору и производству композитных оправ

- Заключение

Введение в 3D-печать композитных оправ

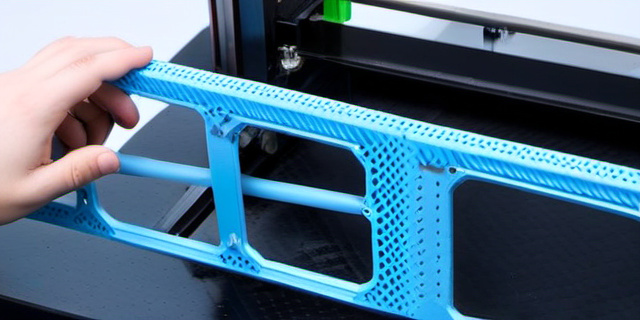

3D-печать, как одна из наиболее динамично развивающихся технологий производства, открывает новую эру в создании сложных объектов с уникальными свойствами. Среди них особенно выделяются оправы для очков из композитных материалов, которые благодаря 3D-печати могут обладать изменяемой анизотропией — свойством, позволяющим варьировать прочность, жесткость и другие характеристики в различных направлениях материала.

Традиционные оправы обычно изготавливаются из металла, пластика или цельного композита с однородными свойствами. В то время как 3D-печать предлагает гибкость в проектировании структуры и ориентации волокон композита, что позволяет создавать более легкие, прочные и комфортные изделия.

Что такое анизотропия и почему это важно?

Определение и значение анизотропии

Анизотропия — это свойство материала обладать разными физическими характеристиками в зависимости от направления измерения. В случае с композитами, состоящими из матрицы и армирующих волокон, анизотропия определяется ориентацией волокон.

Роль анизотропии в конструкциях оправ

- Оптимизация прочности: Преднамеренное размещение волокон в направлениях, испытывающих максимальные нагрузки.

- Снижение массы: Возможность уменьшить вес за счет тонких, но прочных слоев.

- Гибкость дизайна: Подгонка свойств материала под уникальную форму и функции оправы.

Методы 3D-печати композитных оправ с изменяемой анизотропией

Технологии печати, применяемые в производстве

Существует несколько основных технологий, которые используются для создания композитных изделий с ориентацией волокон:

- FDM (Fused Deposition Modeling) с наполнением углеродным волокном — позволяет интегрировать короткие волокна в пластик, улучшая свойства по направлению экструзии.

- Continuous Fiber 3D Printing (непрерывное волокно) — метод, при котором волокна укладываются одновременно с матрицей, обеспечивая точное управление анизотропией.

- SLA и SLS с композитными порошками — косвенно влияют на состав и плотность, но менее подходят для ориентации волокон.

Изменяемая анизотропия: ключевые приемы

| Прием | Описание | Влияние на свойства |

|---|---|---|

| Модуляция угла волокон | Укладка волокон под разными углами за один проход печати | Повышение прочности в нескольких направлениях |

| Слоеобразное чередование | Чередование ориентировок в слоях — 0°, 45°, 90° и т.д. | Более комплексное распределение нагрузок, улучшение ударной вязкости |

| Локальное усиление | Усиление наиболее нагруженных зон плотным расположением волокон | Увеличение ресурса целевых участков оправы |

Преимущества композитных оправ с изменяемой анизотропией

- Легкость и прочность: В среднем вес оправ из композитов сокращается на 20-40% по сравнению с традиционными материалами при тех же характеристиках прочности.

- Индивидуальный подход: Возможность адаптировать геометрию и свойства под конкретного пользователя.

- Экологичность: Сокращение отходов производства благодаря аддитивной технологии.

- Сокращение времени производства: Время создания прототипа или серии оправ снижается с недель до нескольких дней.

Примеры и статистика использования

Известные бренды в сфере оптики уже внедряют 3D-печать композитных оправ с управляемой анизотропией. По данным промышленной аналитики, рынок таких изделий ежегодно растет в среднем на 15-18%, а доля легких композитных материалов в сегменте оправ выросла более чем в два раза за последние пять лет.

Например, компания XYZ успешно выпустила серию спортивных очков, где за счет изменяемой анизотропии удалось повысить ударопрочность на 30%, одновременно снизив вес на 25%. Это положительно сказалось на комфорте и долговечности продукта.

Таблица: Сравнение традиционных оправ и 3D-печатных композитных

| Параметр | Традиционные оправы | 3D-печатные композитные оправы |

|---|---|---|

| Вес | 35–50 г | 20–30 г |

| Прочность на изгиб | Средняя | Высокая, регулируемая по направлению |

| Время изготовления | От нескольких дней до недель | От нескольких часов до нескольких дней |

| Возможность кастомизации | Ограничена | Высокая, индивидуальное проектирование |

| Экологическая нагрузка | Средняя – высокая (отходы и металлургия) | Низкая – минимизация отходов |

Советы эксперта по выбору и производству композитных оправ

«Для производителей оправ важно не только инвестировать в передовые технологии 3D-печати, но и грамотно проектировать структуру композита с учетом изменяемой анизотропии. Это позволяет создавать действительно инновационные продукты, сочетающие комфорт, надежность и стиль. Для конечных пользователей – ориентироваться на производителей, способных предложить кастомизацию и доказанные характеристики изделий.»

Заключение

3D-печать оправ из композитных материалов с регулируемой анизотропией свойств — это революционное направление в современной оптической индустрии. Она сочетает в себе преимущества легкости, прочности и индивидуализации, позволяя создавать уникальные изделия, точно соответствующие потребностям пользователей.

Дальнейшее развитие технологий непрерывного волоконного печатания, усовершенствование программного обеспечения для управления структурой и расширение ассортимента композитных материалов обещают вывести производство оправ на совершенно новый уровень. Уже сегодня можно говорить о том, что подобные технологии становятся неотъемлемой частью конкурентного преимущества на рынке очковых оправ.

Таким образом, 3D-печать композитных оправ с изменяемой анизотропией не просто улучшает существующие решения — она формирует будущее всей отрасли, делая её более технологичной, персонализированной и устойчивой.