- Введение

- Основные оптические материалы и их свойства

- Типы оптических материалов

- Влияние свойств материалов на износ инструмента

- Долговечность режущих инструментов: что влияет?

- Материалы режущих инструментов и их применение

- Практические примеры и статистика

- Пример 1: Обработка оптического стекла

- Пример 2: Обработка кварца

- Пример 3: Керамические материалы

- Рекомендации по увеличению долговечности режущих инструментов

- Авторское мнение

- Заключение

Введение

Обработка оптических материалов с высокой точностью и качеством требует использования специализированных режущих инструментов. Одной из ключевых характеристик таких инструментов является их долговечность, напрямую влияющая на себестоимость производства и качество готовой продукции. В данной статье рассмотрим, как различные оптические материалы влияют на срок службы режущих инструментов, и какие факторы стоит учитывать при выборе инструментов для обработки стекол, керамики, кварца и других материалов.

Основные оптические материалы и их свойства

Оптические материалы отличаются по структуре, твердости, хрупкости и гомогенности, что определяет их обработку и износ инструмента.

Типы оптических материалов

- Оптическое стекло — разнообразные марки, обладают средней твердостью и относительно хорошей обрабатываемостью.

- Кварц (кристаллический и аморфный) — твердый и хрупкий материал с высокой прозрачностью и стойкостью к температурным воздействиям.

- Керамические материалы — высокотвердые, с высокой абразивной стойкостью, но часто склонны к трещинам при резке.

- Полимерные оптические материалы — мягче, чем стекло и керамика, но требуют аккуратной обработки, чтобы избежать плавления и деформаций.

Влияние свойств материалов на износ инструмента

| Материал | Твердость (HV) | Абразивность | Риск микротрещин | Влияние на износ инструмента |

|---|---|---|---|---|

| Оптическое стекло | 500–700 | Средняя | Низкий | Средний износ, регулярная заточка |

| Кварц | 800–1100 | Высокая | Средний | Сильный износ, быстрый выход из строя |

| Керамика | 1000–1400 | Очень высокая | Высокий | Очень быстрый износ, риск разрушения инструмента |

| Полимеры | 30–100 | Очень низкая | Низкий | Медленный износ, возможные дефекты поверхности |

Долговечность режущих инструментов: что влияет?

На долговечность инструмента влияют следующие факторы:

- Материал инструмента: твердые сплавы, алмазное покрытие, керамические режущие пластинки.

- Условия резания: скорость, глубина реза, подача и охлаждение.

- Тип обрабатываемого материала и его абразивность.

- Метод обработки: шлифование, точение, фрезерование, которые требуют разных инструментов.

Материалы режущих инструментов и их применение

| Материал инструмента | Преимущества | Недостатки | Оптические материалы для применения |

|---|---|---|---|

| Твердый сплав (WC-Co) | Доступность, высокая твердость | Средний износ на твердых материалах | Оптическое стекло, полимеры |

| Алмазные инструменты | Очень высокая износостойкость | Высокая стоимость | Кварц, керамика, стекло |

| Керамические инструменты | Высокая твердость и износостойкость | Хрупкость, риск отлома | Керамические материалы, кварц |

Практические примеры и статистика

Рассмотрим опыт нескольких заводов, занимающихся оптическим производством, для оценки долговечности инструментов.

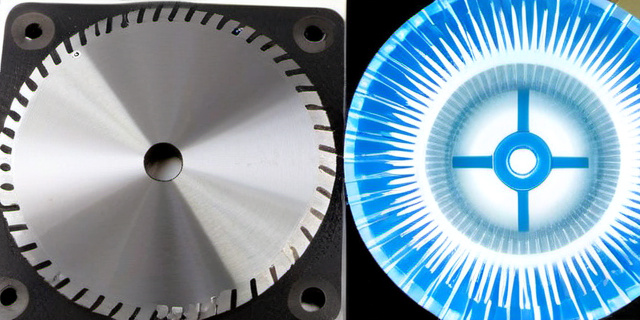

Пример 1: Обработка оптического стекла

На одном из предприятий при обработке боросиликатного и флинтового стекла использовались инструменты из твердого сплава с алмазным покрытием. Средняя продолжительность работы инструмента до заточки составляла 20 часов при скорости вращения 5000 об/мин и подаче 0,1 мм/об. При увеличении подачи до 0,15 мм/об ресурс уменьшался на 30%.

Пример 2: Обработка кварца

Заказчик, занимающийся производством кварцевых линз, использовал синтетические алмазные фрезы. В условиях высокой абразивности материала ресурс режущего инструмента составлял около 8 часов работы без потери качества обработки.

Пример 3: Керамические материалы

В производстве оптических керамических компонентов применялись керамические резцы. Из-за хрупкости материала и инструмента средний срок службы инструмента был около 5 часов, после чего требовалась замена из-за микротрещин и сколов.

Рекомендации по увеличению долговечности режущих инструментов

- Использовать алмазные инструменты при обработке твердых и абразивных материалов (кварц, керамика).

- Оптимизировать режимы резания: уменьшать подачу и глубину реза для снижения износа.

- Обеспечивать качественное охлаждение для предотвращения перегрева и деформаций собственных инструментов.

- Использовать специализированные покрытия (TiN, TiAlN) для увеличения износостойкости.

- Систематически проводить инспекцию и заточку инструмента для поддержания высокого качества обработки.

Авторское мнение

“Выбор режущего инструмента нужно ориентировать не только на максимально возможный срок службы, но и на совокупность факторов: качество обработки, стоимость инструмента и условия эксплуатации. Часто комбинирование методов и материалов позволяет добиться оптимального соотношения цена/качество и существенно снизить расходы на замену инструментов.”

Заключение

Долговечность режущих инструментов при обработке оптических материалов во многом зависит от твердости и абразивности исходного материала, а также от качества и типа инструмента. Алмазные инструменты показывают наилучшие результаты при работе с кварцем и керамикой, тогда как для более мягких стекол и полимеров допустимы инструменты из твердых сплавов с покрытиями. Правильный выбор режима обработки и систем охлаждения существенно продлевает срок службы инструмента и повышает качество готовой продукции. Опыт предприятий подтверждает необходимость индивидуального подхода к подбору инструмента под конкретные задачи.