- Введение

- Причины и особенности температурных деформаций

- Основные факторы нагрева оборудования

- Типы деформаций и их воздействие

- Методы компенсации температурных деформаций

- 1. Пассивные методы

- Преимущества:

- Недостатки:

- 2. Активные методы

- Преимущества:

- Недостатки:

- 3. Гибридные методы

- Сравнительная таблица методов компенсации

- Примеры практического применения

- Пример 1: Прецизионный станок с пассивной теплоизоляцией

- Пример 2: Активная компенсация на оборудовании для микрообработки

- Пример 3: Гибридный подход на линии сборки медицинских приборов

- Рекомендации по выбору метода

- Статистические данные и аналитика

- Мнение и совет автора

- Заключение

Введение

Прецизионная обработка — область, где микроскопические отклонения могут привести к значительным потерям качества и даже к браку изделий. Одним из наиболее серьёзных факторов, влияющих на точность, являются температурные деформации оборудования. Из-за нагрева различных элементов станка происходит расширение и деформация, что приводит к смещению инструментов, изменению геометрии и, как следствие, к ошибкам обработки.

Для минимизации этих последствий применяются различные методы компенсации температурных деформаций. В этой статье рассматриваются и сравниваются основные из них, оценивается их эффективность, а также даются рекомендации по выбору в зависимости от условий эксплуатации.

Причины и особенности температурных деформаций

Основные факторы нагрева оборудования

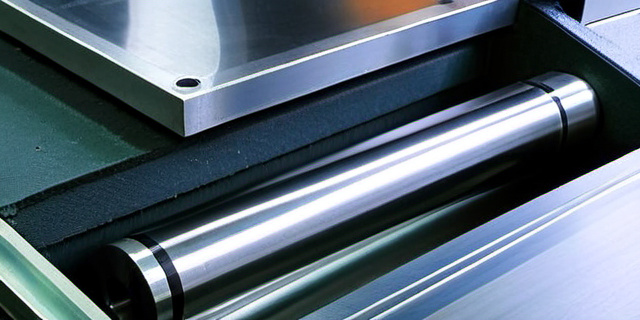

- Внутренние источники тепла: трение в узлах станка, работа шпинделя, электроприводы и гидравлические системы.

- Внешние факторы: изменение окружающей температуры, освещение цеха, тепловые потоки от других машин.

Типы деформаций и их воздействие

Температурное расширение может быть неоднородным, что вызывает изгибы, кручение и линейные смещения. При прецизионной обработке точность позиционирования инструментов может снизиться на несколько микрон, что недопустимо при производстве высокоточных деталей.

Методы компенсации температурных деформаций

1. Пассивные методы

К пассивным методам относятся решения, направленные на снижение влияния тепловых эффектов без активного вмешательства в процесс.

- Теплоизоляция и охлаждение — использование теплоизоляционных материалов и систем подачи охлаждающей жидкости для стабилизации температуры компонентов.

- Выбор материалов с низким коэффициентом теплового расширения — например, применение гранита или специальных сплавов в конструкции оборудования.

- Оптимизация конструкции — минимизация тепловых зон и улучшение вентиляции.

Преимущества:

- Высокая надёжность и отсутствие необходимости в сложной электронике.

- Снижение энергозатрат на компенсацию.

Недостатки:

- Ограниченная эффективность при больших тепловых нагрузках.

- Не позволяет полностью устранить деформации.

2. Активные методы

Эти методы основаны на измерении температуры и/или деформаций в реальном времени и корректировке положения инструментов или рабочего стола.

- Датчики температуры и программная компенсация — система регистрирует температурные данные и на основе математических моделей корректирует координаты обработки.

- Использование линейных датчиков и систем обратной связи — измерение реальных перемещений и коррекция позиций станка в режиме реального времени.

- Активное охлаждение и подогрев узлов — поддержание стабильной температуры с помощью термоэлементов.

Преимущества:

- Высокая точность компенсации.

- Возможность интеграции с системами ЧПУ и мониторинга.

Недостатки:

- Высокая стоимость и сложность настройки.

- Требует регулярного обслуживания и калибровки.

3. Гибридные методы

Комбинация пассивных и активных решений, позволяющая достичь баланса между надёжностью, стоимостью и точностью.

- Применение низкорасширяющихся материалов вместе с сенсорной системой компенсации.

- Использование теплоизоляции и систем охлаждения в сочетании с программной корректировкой данных.

Сравнительная таблица методов компенсации

| Метод | Эффективность компенсации | Стоимость внедрения | Сложность эксплуатации | Примеры применения |

|---|---|---|---|---|

| Пассивные | Средняя (до 50% компенсации) | Низкая | Низкая | Малые и средние станки, лабораторные установки |

| Активные | Высокая (до 90% и выше) | Высокая | Средняя – высокая | Высокоточные станки для аэрокосмической и медицинской промышленности |

| Гибридные | Очень высокая (до 95%) | Средняя – высокая | Средняя | Передовые производственные линии, микроэлектроника |

Примеры практического применения

Пример 1: Прецизионный станок с пассивной теплоизоляцией

В одном из российских машиностроительных заводов для обработки деталей авиационного двигателя применили пассивный метод — улучшили изоляцию конструкции и использовали гранитные направляющие. Это позволило сократить температурные деформации на 40%, что повысило качество продукции при сниженении затрат на внедрение.

Пример 2: Активная компенсация на оборудовании для микрообработки

В исследовательском центре микрофабрикации внедрили комплекс из термодатчиков и программного модуля коррекции позиций. Благодаря этому удалось повысить точность позиционирования с 2 мкм до 0,3 мкм, что обеспечило стабильность качества при массовом производстве микросхем.

Пример 3: Гибридный подход на линии сборки медицинских приборов

Здесь совместили использование специально сконструированных конструкций из сплава с низким коэффициентом расширения и программные алгоритмы. Итогом стала компенсация температурных искажений почти на 95%, что улучшило надёжность измерений приборов и снизило брак на 25%.

Рекомендации по выбору метода

Выбор метода компенсации температурных деформаций зависит от множества факторов, включая тип обрабатываемого материала, габариты и тип оборудования, требования к точности, бюджет и условия эксплуатации.

- Для небольших производств с ограниченным бюджетом: рекомендуется использовать пассивные методы — теплоизоляцию и материалы с низкой теплопроводностью.

- Для высокоточных станков: целесообразно внедрять активные системы с датчиками и программным обеспечением.

- Для комплексных, масштабных линий: оптимальны гибридные методы, позволяющие стабилизировать температуру и корректировать ошибки в реальном времени.

Статистические данные и аналитика

Исследования в области прецизионного машиностроения показывают, что применение активных и гибридных методов позволяет снизить ошибки позиционирования на 60-90%. В то же время пассивные методы улучшают стабильность, но редко обеспечивают точность ниже 1 мкм (микрометра), что важно для микрообработки.

| Метод | Среднее снижение температурных ошибок | Средняя экономия брака | Увеличение эксплуатационной надежности |

|---|---|---|---|

| Пассивные | 40-50% | 10-15% | Средняя |

| Активные | 70-90% | 30-40% | Высокая |

| Гибридные | 80-95% | 35-50% | Очень высокая |

Мнение и совет автора

«Для достижения максимальной точности в современных производствах рекомендуется не ограничиваться только пассивными мерами. Инвестиции в активные сенсорные системы и программную компенсацию приносят значительные выигрыши в качестве и экономии ресурсов, особенно при обработке сложных и дорогостоящих деталей.»

Заключение

Температурные деформации — одна из главных проблем при прецизионной обработке, влияющая на качество и надежность продукции. Разнообразие методов компенсации, от пассивных до гибридных, позволяет подобрать оптимальное решение под конкретные задачи и финансовые возможности.

Пассивные методы выступают хорошей отправной точкой за счёт своей простоты и низкой стоимости. Однако для достижения высокой точности и стабильности в сложных условиях наиболее эффективными являются активные и гибридные системы, которые способны в реальном времени адаптироваться под изменения температуры и минимизировать погрешности.

Подводя итог, стоит отметить, что правильный выбор компенсационного метода — важный шаг к обеспечению конкурентоспособности и развитию прецизионного производства в современных условиях.