- Введение в проблему дефектов поверхности после механической обработки

- Основные виды дефектов поверхности, возникающие после механической обработки

- Таблица 1. Частота возникновения дефектов по этапам механической обработки (%, на основе статистики заводов машиностроения)

- Методы удаления дефектов поверхности: обзор и классификация

- 1. Механические методы

- 2. Термические методы

- 3. Химические методы

- Сравнительный анализ методов удаления дефектов

- Таблица 2. Сравнение методов удаления дефектов поверхности

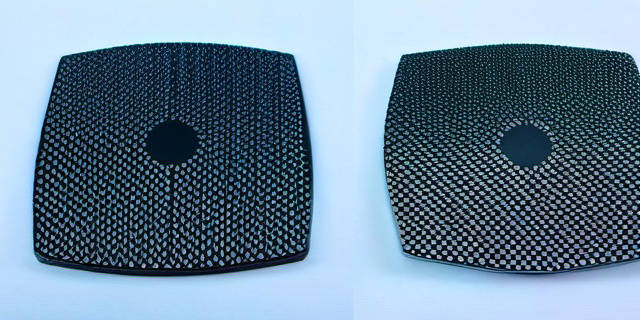

- Примеры практического применения методов устранения дефектов

- Пример 1: Автомобильная промышленность

- Пример 2: Аэрокосмическая отрасль

- Рекомендации и советы автора

- Заключение

Введение в проблему дефектов поверхности после механической обработки

Механическая обработка — ключевой этап в производстве изделий из металлов, пластмасс и композитов. Несмотря на высокую точность современных станков, любой процесс резания, шлифования или фрезерования неизбежно приводит к появлению дефектов на поверхности детали. К ним относятся царапины, задиры, окалина, термические повреждения и микротрещины.

Проблемы с качеством поверхности негативно влияют на эксплуатационные свойства изделия: снижают износостойкость, способствуют развитию коррозии и ухудшают внешний вид. Поэтому выбор эффективного способа устранения дефектов — критически важная задача для обеспечения качества продукции.

Основные виды дефектов поверхности, возникающие после механической обработки

Разные этапы обработки формируют различные типы дефектов. Рассмотрим наиболее часто встречающиеся:

- Царапины и риски — возникают при фрезеровании и шлифовании из-за механического воздействия абразивов.

- Задиры и волокна — появляются при резании с несоответствующими инструментами или недостаточной смазке.

- Тепловые повреждения — характерны для процессов с высокой скоростью резания, где локально повышается температура.

- Окалина и загрязнения — типичны для этапов, связанных с обработкой на высоких температурах или неправильной очисткой.

Таблица 1. Частота возникновения дефектов по этапам механической обработки (%, на основе статистики заводов машиностроения)

| Этап обработки | Царапины | Задиры | Тепловые повреждения | Окалина и загрязнения |

|---|---|---|---|---|

| Черновое фрезерование | 25% | 15% | 10% | 5% |

| Чистовое шлифование | 40% | 10% | 5% | 3% |

| Токарная обработка | 20% | 35% | 15% | 2% |

| Полировка | 5% | 2% | 0% | 1% |

Методы удаления дефектов поверхности: обзор и классификация

Основные методы коррекции и удаления дефектов можно разделить на следующие категории:

- Механические методы — шлифование, полирование, виброобработка;

- Термические методы — лазерная обработка, плазменная обработка;

- Химические методы — травление, электрохимическая полировка;

- Комбинированные методы — сочетание механической и химической обработки.

1. Механические методы

Самый традиционный способ устранения видимых и микро-дефектов — это шлифование с последующим полированием. Виброобработка позволяет обрабатывать сложные формы и углубления, улучшая однородность поверхности.

Преимущества:

- Доступность оборудования;

- Высокая точность обработки;

- Возможность контроля шероховатости.

Недостатки:

- Может быть трудоемким и затратным по времени;

- Риск перегрева и появления новых дефектов при неправильных параметрах.

2. Термические методы

Лазерная и плазменная обработка позволяют селективно удалять дефекты и восстанавливать структуру поверхности без значительного механического воздействия. Применяется для высокоточных деталей, например в аэрокосмической промышленности.

Преимущества:

- Высокая точность;

- Минимальный контакт с поверхностью, снижение риска новых дефектов;

- Автоматизация процесса.

Недостатки:

- Высокая стоимость оборудования;

- Требует квалифицированного персонала;

- Ограничения по материалам.

3. Химические методы

Травление и электрохимическая полировка используются для устранения микротрещин, окалины и полировки внутренностей сложных деталей. Химия позволяет равномерно обработать сложные геометрии, где механические методы малоэффективны.

Преимущества:

- Высокая степень очистки поверхности;

- Подходит для труднодоступных мест;

- Улучшение коррозионной стойкости.

Недостатки:

- Экологические и технологические риски;

- Необходимость последующей нейтрализации;

- Может привести к изменению структуры материала при неправильном применении.

Сравнительный анализ методов удаления дефектов

Для упрощения выбора оптимального метода целесообразно рассмотреть сравнительную таблицу эффективности и применимости каждого из них с учетом типа дефекта и этапа обработки.

Таблица 2. Сравнение методов удаления дефектов поверхности

| Метод | Тип удаляемых дефектов | Этапы обработки | Время обработки | Стоимость | Точность | Подходит для сложных форм |

|---|---|---|---|---|---|---|

| Шлифование и полирование | Царапины, задиры | Черновое, чистовое | Среднее | Низкая | Высокая | Ограниченные |

| Виброобработка | Мелкие царапины, шероховатость | Чистовое | Среднее | Средняя | Средняя | Хорошо |

| Лазерная обработка | Микротрещины, термические повреждения | Любые этапы | Низкое | Высокая | Очень высокая | Отлично |

| Травление и электрохимическая полировка | Окалина, микроцарапины | Финишное | Среднее | Средняя | Высокая | Отлично |

Примеры практического применения методов устранения дефектов

Пример 1: Автомобильная промышленность

При производстве деталей двигателей часто встречаются задиры после токарной обработки. Для устранения дефектов на черновом этапе используют шлифование с последующим полировкой. В финальной стадии применяют электрохимическую полировку для повышения коррозионной стойкости и улучшения теплообмена.

Пример 2: Аэрокосмическая отрасль

Требования к поверхностям здесь особенно высоки. Лазерная обработка позволяет удалять микротрещины, возникающие при фрезеровании, не деформируя при этом детали. Эта технология ускоряет процессы и улучшает качество изделий, что подтверждается снижением брака на 12% за последние 3 года на одном из предприятий.

Рекомендации и советы автора

«При выборе метода удаления дефектов поверхности важно ориентироваться не только на тип дефекта, но и на требования к конечному качеству изделия, а также на экономическую целесообразность. Часто оптимальное решение — это сочетание нескольких методов, где механическая обработка готовит поверхность, а химические или термические методы завершают процесс и придают изделию необходимые эксплуатационные свойства».

Заключение

Эффективное устранение дефектов поверхности после механической обработки — залог высокого качества и долговечности изделий. Каждый из рассмотренных методов — механический, термический или химический — имеет свои преимущества и ограничения. Оптимальный выбор зависит от вида дефекта, типа обработки и специфики производственного процесса.

Современные технологии, такие как лазерная обработка и электрохимическая полировка, обеспечивают высокий уровень точности и качество поверхности, но требуют значительных вложений и квалифицированных специалистов. Классические механические методы остаются востребованными благодаря простоте и доступности. В итоге сочетание методов и грамотный подход к контролю качества — ключ к успеху в устранении дефектов поверхностей.