- Введение

- Обзор основных методов полировки оптических линз

- Механическая полировка

- Химико-механическая полировка (ХМП)

- Лазерная полировка

- Ключевые параметры энергопотребления

- Сравнительная таблица энергопотребления

- Подробный анализ энергопотребления

- Механическая полировка

- Химико-механическая полировка

- Лазерная полировка

- Примеры внедрения и статистика

- Преимущества и недостатки с точки зрения энергопотребления

- Механическая полировка

- Химико-механическая полировка

- Лазерная полировка

- Рекомендации и советы эксперта

- Заключение

Введение

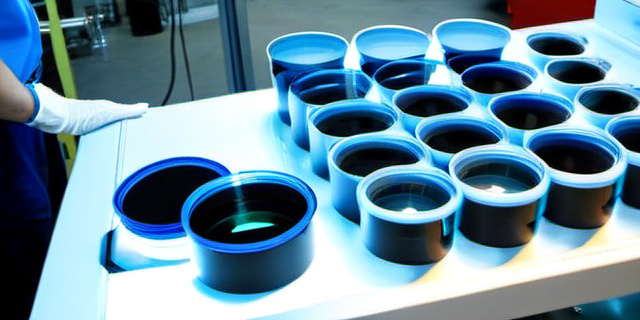

Оптические линзы — ключевые компоненты в производстве оптической техники, таких как камеры, микроскопы и приборы ночного видения. Надлежащая полировка линз напрямую влияет на качество оптики, а эффективное энергопотребление в процессе полировки снижает производственные издержки и экологический след.

В промышленности применяются разные методы полировки: традиционная механическая, химико-механическая и современные лазерные технологии. Каждый метод имеет свою функциональность, качество и энергозатраты.

Обзор основных методов полировки оптических линз

Механическая полировка

Это классический метод, при котором поверхность линзы полируют абразивными материалами (шлифовальными кругами, пастами). Процесс требует длительного времени и значительной мощности привода станка.

Химико-механическая полировка (ХМП)

Комбинирует действие химических реагентов и механического воздействия. Позволяет достичь высокой точности и качества поверхности, снижая при этом риск микродефектов.

Лазерная полировка

Современный метод, основанный на точечном нагреве и плавлении верхнего слоя материала лазерным излучением. Позволяет быстро выравнивать поверхность с минимальным физическим контактом.

Ключевые параметры энергопотребления

Для сопоставления методов необходимо учитывать следующие параметры:

- Мощность оборудования (Вт, кВт) — сколько энергии потребляет станок во время работы.

- Продолжительность полировки (минуты, часы) — зависит от метода и требуемого качества.

- Энергозатраты на 1 линзу (Вт·ч) — вычисляется как произведение мощности и времени.

- Дополнительные энергетические расходы — например, подача химикатов, охлаждение, сервисное обслуживание.

Сравнительная таблица энергопотребления

| Метод полировки | Мощность оборудования (кВт) | Среднее время полировки 1 линзы (мин) | Энергозатраты на 1 линзу (Вт·ч) | Качество поверхности (Ra, нм) | Особые требования |

|---|---|---|---|---|---|

| Механическая | 2,5 | 30 | 1250 | 5-10 | Высокое изнашивание абразивов |

| Химико-механическая (ХМП) | 1,8 | 20 | 600 | 2-5 | Использование химреагентов, система нейтрализации |

| Лазерная | 3,0 | 10 | 500 | 1-3 | Высокая точность настройки и регулировка параметров |

Подробный анализ энергопотребления

Механическая полировка

Несмотря на традиционную популярность и относительную простоту, механическая полировка характеризуется наибольшими энергозатратами из-за длительного цикла обработки и высокой мощности используемых двигателей. Также значительные затраты уходят на абразивные материалы и обслуживание, которые опосредованно влияют на энергоэффективность процесса.

Химико-механическая полировка

Этот метод снижает механическую нагрузку на оборудование, сокращая время цикла и уменьшает износ. Химические реагенты ускоряют процесс удаления материала, что снижает энергозатраты почти на половину в сравнении с чистой механической полировкой. Однако необходимо учитывать энергию на подготовку и утилизацию химических веществ.

Лазерная полировка

Лазерные системы требуют высоких пиковых мощностей, но относительно короткое время обработки компенсирует этот фактор. Благодаря быстрому воздействию и минимальному контактному воздействию, поток энергозатрат на единицу поверхности оказывается ниже. Кроме того, лазер позволяет достигать самых высоких уровней качества поверхности (Ra до 1-3 нм).

Примеры внедрения и статистика

Крупный производитель оптики из Германии провел сравнительное исследование всех трех методов на своей линии по производству фотокамер. Результаты показали, что при переходе от механической к химико-механической полировке энергозатраты снизились на 52%, а время обработки — на 33%. Внедрение лазерной полировки позволило дополнительно сократить энергопотребление на 17% и повысить качество поверхности на 40%.

В статистике российских предприятий, которые ориентированы на массовое производство очковых линз, преобладает механический метод из-за низкой стоимости оборудования, но в регионах с высоким тарифом на электроэнергию все чаще внедряют химико-механическую или комбинированные методы.

Преимущества и недостатки с точки зрения энергопотребления

Механическая полировка

- Плюсы: простота, доступность оборудования, универсальность.

- Минусы: высокий расход энергии, длительное время обработки, износ расходников.

Химико-механическая полировка

- Плюсы: снижение энергии и времени, улучшение качества.

- Минусы: необходимость использования и утилизации химикатов, дополнительные экологические издержки.

Лазерная полировка

- Плюсы: высокая скорость, наилучшее качество поверхности, низкие энергозатраты на единицу продукции.

- Минусы: высокая стоимость оборудования, требования к квалификации персонала.

Рекомендации и советы эксперта

«Оптимальное энергопотребление на производстве оптических линз достигается при комплексном подходе — сочетании выбранного метода полировки с оптимизацией технологического процесса и внедрением автоматизации. Для массового производства стоит рассматривать химико-механическую полировку как баланс между затратами и качеством, а для премиального сегмента — лазерную полировку с ее высокой точностью и энергоэффективностью.»

Заключение

Анализ энергопотребления трех ключевых методов полировки оптических линз показывает, что выбор технологии напрямую влияет на затраты энергии и качество конечного продукта. Механическая полировка уступает по энергоэффективности современным методам, однако по-прежнему востребована из-за низких первоначальных затрат. Химико-механическая и лазерная полировки обеспечивают значительную экономию энергии и улучшение технических характеристик изделий, но требуют дополнительных инвестиций и организационных усилий.

В условиях растущих затрат на электроэнергию и ужесточения экологических требований производителям оптики стоит обращать внимание на инновационные методы и модернизировать существующее оборудование для достижения баланса между качеством продукции и энергоэффективностью производства.