- Введение

- Особенности оптических систем в метрологии

- Ключевые параметры оптических систем

- Методы контроля качества оптических систем

- Визуальный и микроскопический анализ

- Интерферометрическое тестирование

- Спектрофотометрический анализ

- Технологии автоматизированного контроля

- Особенности контроля для лазерных и интерференционных систем

- Параметры лазерной оптики

- Тестирование когерентности и стабильности

- Практические примеры и статистика

- Советы экспертов по улучшению качества контроля

- Заключение

Введение

Высокоточная метрология — это область, в которой точность измерений имеет критическое значение. Оптические системы, широко применяемые в данной области, требуют тщательного контроля качества для обеспечения достоверности результатов. Любые искажения или дефекты в оптике могут привести к значительным ошибкам и, как следствие, к неверным выводам при проведении научных исследований, промышленного контроля и испытаний. В данной статье подробно рассматриваются основные подходы, параметры и технологии контроля качества оптических компонентов и систем в метрологии.

Особенности оптических систем в метрологии

Оптические системы в контексте высокоточной метрологии используются для неразрушающего изучения геометрии объектов, определения координат, дефектоскопии и других задач. Ключевыми инструментами являются интерферометры, микроскопы, лазерные сканеры и оптические координатные измерительные машины (ОКИМ).

Ключевые параметры оптических систем

- Разрешающая способность — способность системы выявлять мелкие детали и разделять близко расположенные объекты.

- Хроматическая аберрация — искажения, вызванные разной преломляемостью света разной длины волны.

- Сферическая аберрация — искажение изображения из-за несовершенства формы линз.

- Уровень шума — влияние внешних факторов и внутренних дефектов на качество сигнала.

- Стабильность и повторяемость измерений.

Методы контроля качества оптических систем

Контроль качества охватывает как проверку отдельных компонентов (линз, зеркал, дифракционных решёток), так и всей собранной системы. Основные методы представлены ниже.

Визуальный и микроскопический анализ

Первичный этап — это визуальная инспекция, направленная на выявление видимых дефектов поверхности: царапин, пыли, загрязнений, трещин. В случае микроскопического анализа используется оптика с высоким увеличением для оценки качества шлифовки и нанесенного покрытия.

Интерферометрическое тестирование

Интерферометрия позволяет выявить аберрации и деформации оптических элементов с точностью до долей длины волны света.

| Метод | Область применения | Точность |

|---|---|---|

| Визуальная инспекция | Проверка поверхности и покрытия | ~микронный уровень (зависит от окуляров) |

| Интерферометрия | Определение волнового фронта, аберраций | до 1/100 длины волны (около нанометров) |

| Спектрофотометрический анализ | Определение пропускания и отражения по длинам волн | 0.1% и меньше по коэффициенту пропускания |

| Тесты на устойчивость | Проверка стабильности характеристик при температурных и механических воздействиях | Зависит от условий испытаний |

Спектрофотометрический анализ

Данный метод нужен для проверки спектральных свойств оптических покрытий. В метрологии важно, чтобы линзы обеспечивали равномерное пропускание и минимальные поглощения в нужном диапазоне.

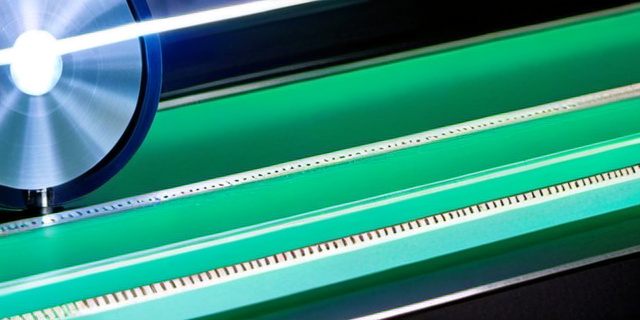

Технологии автоматизированного контроля

Современные производственные компании все активнее используют автоматизированные системы визуального и оптического анализа на базе искусственного интеллекта и машинного зрения. Это позволяет ускорить процесс инспекции и минимизировать человеческий фактор.

Особенности контроля для лазерных и интерференционных систем

Лазерные источники и интерференционные приборы требуют особой точности, так как свойства лазерного луча (монохроматичность, когерентность) и миллиметровая разрешающая способность систем сильно зависят от качества оптики.

Параметры лазерной оптики

- Плохое качество покрытия может привести к рассеянию и потере мощности.

- Дефекты поверхности влияют на форму волнового фронта лазера.

- Температурная стабильность — критичный параметр для сохранения характеристик при эксплуатации.

Тестирование когерентности и стабильности

Во время контроля используется анализ интерференционных картин, позволяющий обнаружить дефекты на уровне волновых фронтов.

Практические примеры и статистика

Известно, что надежность метрологических систем напрямую связана с качеством оптики. Согласно исследованию одного из ведущих центров метрологии, около 15% ошибок измерений связаны с дефектами оптических элементов на этапе контроля. Внедрение автоматизированных систем снизило этот показатель до 5–7%.

Например, компания «OptiMetrix» за год проводит контроль более 10 000 линз для микроскопических систем. Применение интерферометрии и машинного зрения позволило выявлять дефекты уже на стадии производства, что повысило качество продукции на 30% и снизило количество брака.

Советы экспертов по улучшению качества контроля

«Для достижения максимальной точности измерений в оптических системах важно интегрировать несколько методов контроля — визуальный инспекционный этап, интерферометрию и спектральный анализ. Только комплексный подход позволит минимизировать ошибки и повысить повторяемость измерений».

Также рекомендуется проводить регулярные ревизии оптических элементов в эксплуатируемых системах, поскольку микроскопические повреждения могут накапливаться с течением времени и снижать эффективность оборудования.

Заключение

Контроль качества оптических систем для высокоточной метрологии играет ключевую роль в обеспечении надежности и точности измерений. Применение современных методов — от визуального контроля и интерферометрии до автоматизированного анализа — позволяет выявлять даже самые незначительные дефекты и минимизировать влияние искажений на результат измерения. Для отрасли метрологии, где каждая доля микрометра имеет значение, такой подход является необходимым стандартом.

Важно помнить, что качество оптики — это инвестиция в достоверность всех последующих данных, и экономия на контроле может привести к серьезным финансовым потерям и снижению репутации лабораторий и производителей.