- Введение

- Что такое кислородная проницаемость и почему она важна?

- Критические этапы производства, влияющие на кислородную проницаемость

- 1. Подготовка и выбор сырья

- 2. Литье и формование

- 3. Ламинирование и нанесение барьерных покрытий

- 4. Термосварка и сборка изделий

- 5. Контроль качества готовой продукции

- Методы измерения кислородной проницаемости

- Сравнительная таблица методов измерения ККП

- Примеры воздействия контроля кислородной проницаемости на качество продукции

- Основные трудности и рекомендации

- Мнение автора

- Заключение

Введение

Кислородная проницаемость — важнейший параметр, влияющий на качество и долговечность многих продуктов, особенно в пищевой, фармацевтической и упаковочной промышленности. Контроль кислородной проницаемости (ККП) обеспечивает защиту от окислительных процессов, сохраняет свежесть и функциональные свойства продукции.

В данной статье подробно рассмотрены критические технологические точки, на которых необходимо мониторить и регулировать ККП, а также приведены примеры практического применения методов контроля.

Что такое кислородная проницаемость и почему она важна?

Кислородная проницаемость – это способность материала пропускать молекулы кислорода за единицу времени при определённых условиях давления и температуры. Измеряется обычно в см3/м2·сутки·атм. Высокая проницаемость ведёт к ускоренному окислению, порче и потере качества продукта.

- В пищевой промышленности кислород способствует развитию микроорганизмов и окислению жиров.

- В фармацевтике кислород может снижать эффективность и срок годности медикаментов.

- В производстве упаковки материал с низкой ККП обеспечивает долгосрочную защиту.

Критические этапы производства, влияющие на кислородную проницаемость

1. Подготовка и выбор сырья

Начальный материал — основной фактор, определяющий исходную проницаемость упаковки или конечного продукта.

- Полимерные пленки различного типа обладают значительными отличиями по кислородной проницаемости.

- Добавление смачивающих агентов, наполнителей и барьерных слоёв снижает ККП.

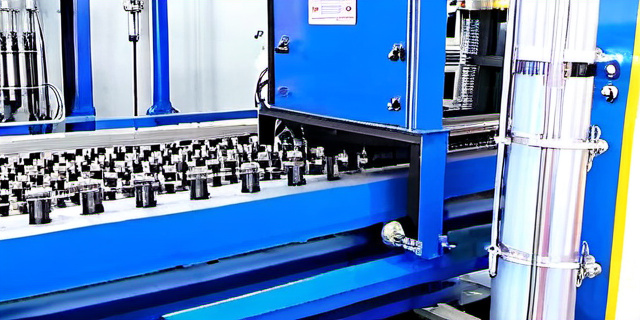

2. Литье и формование

Технологические параметры литья влияют на структуру материала и его микропористость.

- Температура и скорость охлаждения существенно влияют на кристалличность и пористость.

- Недостаточный контроль приводит к микротрещинам и каналам проникновения кислорода.

3. Ламинирование и нанесение барьерных покрытий

Использование защитных слоёв существенно улучшает барьерные свойства.

- Металлизированные покрытия и слои EVOH значительно снижают ККП (до 10^-3 см³/м²·сутки·атм).

- Критический момент — равномерное нанесение и отсутствие дефектов покрытия.

4. Термосварка и сборка изделий

Точки сварки могут стать источником повышенной проницаемости из-за неплотного соединения слоёв.

- Контроль температуры, давления и времени сваривания необходим для плотности швов.

- Использование ультразвуковой сварки может повысить плотность швов.

5. Контроль качества готовой продукции

Финальный этап, на котором определяются соответствия показателей кислородной проницаемости заданным нормам.

- Оценка проводится с помощью специальных приборов — оксиметров, газовых анализаторов.

- Возможны испытания accelerated aging для оценки долгосрочной кислородной проницаемости.

Методы измерения кислородной проницаемости

В современных производственных условиях существуют различные методы контроля ККП, востребованные для оперативного анализа и приёмочного контроля.

Сравнительная таблица методов измерения ККП

| Метод | Принцип | Преимущества | Ограничения |

|---|---|---|---|

| Манометрический | Измерение снижения давления в камере | Точность, универсальность | Длительное время измерения |

| Потенциометрический (Оксиметрия) | Определение содержания кислорода оптическими сенсорами | Высокая чувствительность, быстрый результат | Высокая стоимость оборудования |

| Газовая хроматография | Разделение и анализ газов | Высокая точность, анализ многокомпонентных смесей | Сложность и длительность анализа |

Примеры воздействия контроля кислородной проницаемости на качество продукции

В пищевой промышленности, в частности при производстве свежих соков и молочных продуктов, снижение ККП упаковки с 1 см3/м2·сутки·атм до 0,1 см3/м2·сутки·атм позволило увеличить срок годности продукции на 25–30% и снизить потери из-за порчи на 15%.

В фармацевтическом производстве улучшение контроля сварных швов и барьерных покрытий помогло сократить количество рекламаций по качеству упаковки на 40% в течение года.

Основные трудности и рекомендации

- Очень важно интегрировать контроль ККП на ранних этапах, чтобы избежать накопления проблем.

- Необходимо обучать персонал навыкам работы с современным оборудованием и оценке качества барьерных свойств.

- Оптимизация технологических параметров (температура, давление, скорость) должна проводиться с учётом наилучших барьерных характеристик материала.

Мнение автора

«Эффективный контроль кислородной проницаемости — залог стабильного качества и конкурентоспособности продукции. Инвестиции в современные методы и грамотное управление технологическими процессами несомненно окупаются снижением брака и увеличением срока годности товаров.»

Заключение

Кислородная проницаемость является критически важным параметром в производстве и упаковке многих видов продукции. Контроль на ключевых этапах технологического процесса позволяет значительно повысить качество, увеличить срок хранения и минимизировать потери.

Определение критических точек контроля, применение современных измерительных методик и постоянное совершенствование технологических операций — основа успешного управления кислородной проницаемостью. Производители, которые уделяют должное внимание этим аспектам, получают значительные конкурентные преимущества на рынке.