- Введение

- Что такое атомно-силовая микроскопия (АСМ)?

- Принцип работы

- Преимущества и ограничения

- Значение контроля наношероховатости в оптике

- Методы контроля наношероховатости с помощью АСМ

- Режимы сканирования для оптических поверхностей

- Анализ полученных данных

- Применение АСМ на практике: примеры и статистика

- Пример 1: Контроль зеркал лазерных систем

- Пример 2: Оценка качества линз из стекла и пластика

- Статистические данные по эффективности АСМ в оптике

- Советы и рекомендации

- Заключение

Введение

Качество оптических поверхностей напрямую влияет на эффективность и надёжность оптических систем — от простых линз до сложных лазерных установок. Одним из ключевых параметров, определяющих это качество, является наношероховатость поверхности, то есть микропрофиль с наноразмерными неровностями. Для точного анализа и контроля этих параметров в последние десятилетия активно применяют атомно-силовую микроскопию (АСМ). Эта методика обеспечивает не только получение топографических данных с атомарным разрешением, но и позволяет визуализировать особенности, недоступные традиционным оптическим методам.

Что такое атомно-силовая микроскопия (АСМ)?

АСМ представляет собой один из видов сканирующей зондовой микроскопии, где зонд в виде тончайшей иглы взаимодействует с поверхностью, регистрируя силу взаимодействия между иглой и материалом. Сканирование осуществляется построчно, что позволяет создавать трехмерные изображения рельефа с разрешением до одного атома.

Принцип работы

- Зонд сканирует поверхность на очень малых расстояниях (около одного нанометра).

- Измеряется отклонение иглы, вызванное силой взаимодействия с поверхностью.

- Данные преобразуются в цифровое изображение, отражающее микрорельеф с наноразрешением.

Преимущества и ограничения

| Преимущества | Ограничения |

|---|---|

| Высокое пространственное разрешение (до ~0.1 нм) | Медленный скан, что ограничивает скорость измерений |

| Возможность работы в различных средах (воздух, жидкость, вакуум) | Результаты зависят от состояния зонда и подготовки образца |

| Минимальные требования к размеру образца | Требовательность к квалификации оператора |

Значение контроля наношероховатости в оптике

Наношероховатость влияет на множество характеристик оптических поверхностей:

- Увеличение рассеяния света, приводящее к ухудшению качества изображения и снижению контраста

- Рост поглощения и тепловых потерь в оптических системах

- Появление дефектов и снижение долговечности покрытий

В современной оптике требования к шероховатости на уровне субнанометров считаются стандартом. Например, для лазерных зеркал и линз шероховатость не должна превышать 0.5 нм RMS (квадратичное среднее отклонение). Необходимость точного измерения и контроля этих параметров определяет популярность АСМ в производстве и контроле качества оптических деталей.

Методы контроля наношероховатости с помощью АСМ

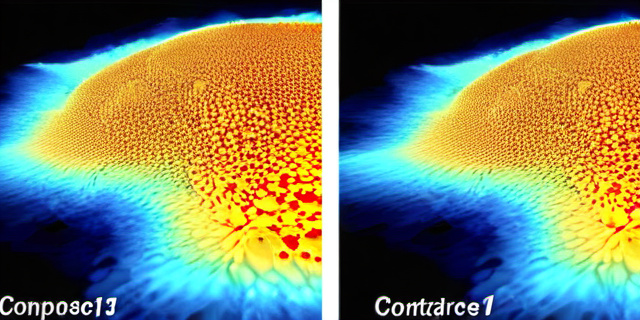

Режимы сканирования для оптических поверхностей

АСМ предлагает несколько режимов, наиболее востребованных для оптических материалов:

- Контактный режим — постоянное физическое взаимодействие зонда с поверхностью, дающее высокую точность, но может повредить мягкие покрытия.

- Безконтактный режим — зонд колеблется близко к поверхности, минимизируя повреждения, но требуя более высокой чувствительности.

- Зонный режим (Tapping Mode) — комбинация преимуществ двух предыдущих, при котором зонд периодически касается поверхности, что обеспечивает баланс между разрешением и сохранностью образца.

Анализ полученных данных

После получения топографического изображения поверхность оценивают по ряду параметров:

- Среднеквадратичное отклонение (RMS, Sq) — основной показатель шероховатости.

- Среднее значение абсолютных отклонений (Ra)

- Вертикальные профили — для изучения отдельных дефектов и структур.

- Спектральный анализ — позволяет выявить характер распределения неровностей по длинам волн, что важно для предсказания оптического рассеяния.

Применение АСМ на практике: примеры и статистика

Пример 1: Контроль зеркал лазерных систем

В одном из исследований с использованием АСМ изучали наношероховатость многослойных диэлектрических покрытий зеркал для лазеров дальнего действия. Результаты показали, что после оптимизации технологических процессов среднеквадратичная (RMS) шероховатость уменьшилась с 0.9 нм до 0.3 нм, что в 3 раза снизило рассеяние света и повысило выходную мощность лазера на 15%.

Пример 2: Оценка качества линз из стекла и пластика

Для изготовления объективов камер и микроскопов важно контролировать шероховатость как на поверхности оптических элементов, так и на защитных покрытиях. Используя АСМ, производители добились снижения среднеквадратичной шероховатости с 1.2 нм до 0.4 нм, что значительно улучшило четкость и яркость изображения.

Статистические данные по эффективности АСМ в оптике

| Параметр | До внедрения АСМ | После внедрения АСМ | Изменение (%) |

|---|---|---|---|

| Среднеквадратичная шероховатость (RMS), нм | 1.0 — 1.2 | 0.3 — 0.5 | -60 — -75% |

| Коэффициент затухания сигнала (оптические системы) | 3.5% | 1.2% | -66% |

| Процент брака оптических элементов | 7% | 2% | -71% |

Советы и рекомендации

«Использование АСМ — это не только точность измерений, но и возможность системно контролировать процесс производства оптических компонентов. Регулярный мониторинг наношероховатости позволяет не только предотвратить дефекты, но и оптимизировать технологические параметры, улучшая качество продукции и снижая издержки,» — утверждает эксперт в области оптики и нанотехнологий.

- Перед сканированием важно тщательно подготовить образец — очистить поверхность и закрепить образец для исключения вибраций.

- Выбирать режим сканирования с учётом типа покрытия — для мягких слоев предпочтителен зонный режим.

- Проводить калибровку и калибровочные тесты перед каждым циклом измерений.

- Использовать программное обеспечение для статистической обработки данных и отчётности.

Заключение

Атомно-силовая микроскопия стала незаменимым инструментом для контроля наношероховатости оптических поверхностей. Высокое разрешение, возможность работы с различными материалами и средами, а также детальный анализ микрорельефа делают АСМ ключевым методом в современных технологиях производства и оценки качества оптики. Внедрение этой методики позволяет существенно повысить характеристики оптических компонентов и снизить уровень брака, способствуя развитию более эффективных и надежных оптических систем.