- Введение в контроль шероховатости поверхности

- Почему контроль шероховатости важен для оптики?

- Ключевые параметры шероховатости

- Обзор методов измерения шероховатости поверхности

- Контактные методы — профилометры с мех. щупом

- Бесконтактные методы — оптические профилометры и интерферометры

- Типы профилометров и их характеристики

- Примеры применения профилометров в оптической промышленности

- Советы по выбору профилометра для контроля качества полировки

- Заключение

Введение в контроль шероховатости поверхности

Шероховатость поверхности является одним из ключевых параметров при оценке качества полировки оптических элементов. От ровности и гладкости поверхности напрямую зависит эффективность работы оптических систем — от простых линз до сложных лазерных устройств. Современная промышленность требует высокоточного контроля шероховатости для минимизации дефектов и повышения прозрачности изделий.

Почему контроль шероховатости важен для оптики?

Оптические элементы, такие как линзы, призмы и зеркала, работают с светом, и любые микронеровности на их поверхности могут рассеивают, абсорбировать или искажать световые волны. В результате снижается качество изображения, растет коэффициент потерь и ухудшается общая производительность системы.

- Повышение коэффициента отражения и снижения потерь

- Снижение искажения изображений и интерференционных эффектов

- Увеличение долговечности и стойкости к износу

Ключевые параметры шероховатости

Для оценки поверхности оптических компонентов важны такие показатели, как:

- Ra — среднее арифметическое отклонение профиля;

- Rz — средняя высота неровностей;

- Rq — среднеквадратичное отклонение профиля;

- Rt — полная высота неровностей;

Эти показатели помогают стандартизировать качество полировки и определить, подходит ли поверхность для конкретных оптических применений.

Обзор методов измерения шероховатости поверхности

Для контроля шероховатости применяют разные методики, которые условно можно разделить на контактные и бесконтактные.

Контактные методы — профилометры с мех. щупом

Данный класс профилометров оснащён тончайшим алмазным или металлическим стилусом, который сканирует поверхность по линейному направлению, регистрируя высоты и впадины на микронном уровне.

- Высокая точность измерений;

- Относительно невысокая стоимость оборудования;

- Ограничения при измерении очень мягких или деликатных покрытий.

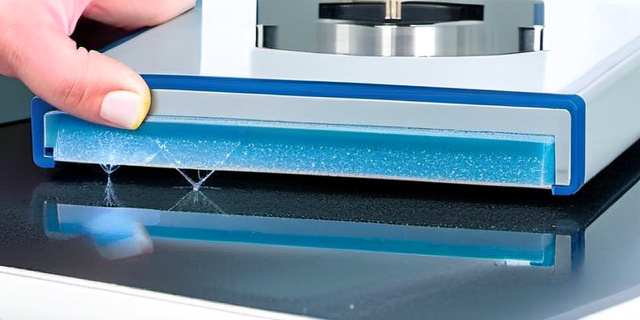

Бесконтактные методы — оптические профилометры и интерферометры

Используют лазеры, светодиоды и оптические датчики для анализа отражённого или рассеянного света. Такие системы подходят для риска нереализуемых в контактных профилометрах поверхностей.

- Не повреждают измеряемую поверхность;

- Высокое разрешение и скорость сбора данных;

- Высокая стоимость и требования к калибровке оборудования.

Типы профилометров и их характеристики

| Тип профилометра | Принцип работы | Преимущества | Недостатки | Применение |

|---|---|---|---|---|

| Контактный профилометр | Сканирование поверхности стилусом | Точность до нанометров, доступность | Возможны повреждения деликатных поверхностей | Твердые стеклянные и металлизированные оптические элементы |

| Оптический профилометр | Проекция и анализ световых интерференций | Без повреждений, быстродействие | Чувствителен к внешним вибрациям и загрязнениям | Легкие, чувствительные покрытия, стекла с антиотражающими слоями |

| Интерферометрический профилометр | Использование лазерной интерференции | Крайняя точность, 3D-модели поверхности | Высокая стоимость, сложность эксплуатации | Высокоточная оптика, исследовательские лаборатории |

Примеры применения профилометров в оптической промышленности

В практике производств оптики контроль шероховатости осуществляется на нескольких этапах:

- После первоначального шлифования — для оценки грубого качества;

- После полировки — для уточнения параметров и подготовки к покрытию;

- После нанесения защитных или антиотражающих покрытий — для контроля сохранения качества;

Например, крупнейшие производители оптических линз сообщают, что применение оптических профилометров снизило количество брака на 15-20% за счет своевременного выявления дефектов на ранних стадиях.

Советы по выбору профилометра для контроля качества полировки

Выбор оборудования зависит от ряда факторов:

- Тип оптических элементов — материалы, покрытие, толщина;

- Требуемая точность — насколько мелкие дефекты нужно выявлять;

- Условия производства — вибрации, пыль, влажность;

- Бюджет проекта;

- Простота использования и калибровки.

Для большинства случаев промышленного контроля оптимальными считаются оптические профилометры со средней точностью, сочетающие скорость и минимальный риск повреждения.

«Важно не только иметь точный прибор, но и правильно интерпретировать полученные данные. Надёжность оптической системы можно значительно повысить, если интегрировать измерения шероховатости в комплекс контроля качества и обратной связи с производственными процессами.»

— мнение эксперта по оптическим измерениям

Заключение

Контроль шероховатости поверхности с помощью профилометров играет ключевую роль в обеспечении высокого качества оптических элементов. Разнообразие технических решений — от контактных стилусных систем до высокоточных оптических и интерферометрических приборов — позволяет подобрать оптимальный инструмент под конкретные задачи. Современный контроль помогает минимизировать производственные дефекты, повысить эффективность оптических изделий и увеличить срок их эксплуатации.

Выбор профилометра должен базироваться на материале, необходимом уровне точности и условиях производства. Интеграция измерений шероховатости в производственные процессы дает компаниям конкурентные преимущества за счет повышения качества и сокращения затрат.