- Введение в металлоорганические каркасы (MOFs)

- Основные характеристики MOFs

- Покрытия на основе MOFs для селективной фильтрации: принципы и методы

- Методы нанесения покрытий MOF

- Ключевые параметры и требования к покрытиям

- Применение MOF-покрытий в селективной фильтрации

- Водоочистка и удаление загрязнителей

- Газовая сепарация и очистка

- Контроль влажности и жидкостная фильтрация в химической промышленности

- Преимущества и вызовы при внедрении MOF-покрытий

- Преимущества

- Вызовы и ограничения

- Перспективы развития и отраслевые тренды

- Авторское мнение

- Заключение

Введение в металлоорганические каркасы (MOFs)

За последние два десятилетия металлоорганические каркасы заняли прочное место среди материалов будущего благодаря своей высокой пористости и настраиваемым свойствам. MOF — это кристаллические материалы, состоящие из металлических ионных центров, связанных органическими лигандами, образующими трёхмерную пористую структуру.

Эти материалы активно исследуются для фильтрации и очистки, так как их поры можно точно адаптировать под размеры молекул или ионов, что обеспечивает высокую селективность при фильтрации.

Основные характеристики MOFs

- Высокая поверхность: пористость может достигать 7000 м2/г, что значительно выше многих других материалов.

- Регулируемый размер и форма пор: позволяет избирательно задерживать молекулы нужного диаметра.

- Химическая и термическая стабильность: зависит от выбора компонентов, что расширяет возможности применения.

- Лёгкость в функционализации: можно вводить дополнительные группы, улучшающие взаимодействие с фильтруемыми веществами.

Покрытия на основе MOFs для селективной фильтрации: принципы и методы

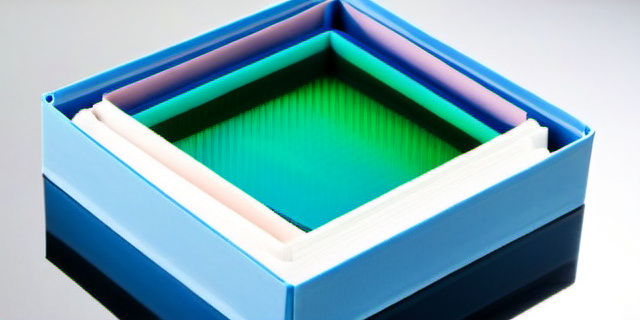

Для эффективной фильтрации важно не только наличие пор, но и удобная форма материала, которую предпочтительно получить в виде покрытия на поверхности фильтров или мембран.

MOF-покрытия сочетают в себе преимущества прочного основание и высокоспециализированных пористых структур, что позволяет использовать их, например, в промышленной очистке воды, газовой сепарации и химической промышленности.

Методы нанесения покрытий MOF

- Сольвотермальный синтез непосредственно на подложке: погружение подложек в реакционные растворы с последующим вырастанием MOF-слоя.

- Спрей-мелтинг и электроспиннинг: формирование покрытий из растворов с последующим отвердеванием.

- Слой за слоем (Layer-by-layer, LbL): чередующееся нанесение металлических и органических компонентов для поэтапного наращивания пленки.

- Покрытие методом дипкоутинга: погружение подложки в подготовленный раствор MOF и последующая сушка.

Ключевые параметры и требования к покрытиям

| Параметр | Описание | Влияние на фильтрацию |

|---|---|---|

| Толщина покрытия | От 200 нм до нескольких микрометров | Определяет пропускную способность и прочность фильтра |

| Пористость и распределение пор | Размер и количество пор в структуре | Формирует селективность и скорость фильтрации |

| Адгезия к подложке | Надёжность сцепления с основой | Обеспечивает долговечность и стабильность работы |

| Стабильность в среде | Химическая и механическая устойчивость | Влияет на продолжительность эксплуатации и область применения |

Применение MOF-покрытий в селективной фильтрации

Водоочистка и удаление загрязнителей

MOF-покрытия показывают высокую эффективность в удалении из воды тяжёлых металлов, органических загрязнителей и даже микропримесей благодаря:

- Высокой селективности по размеру молекул.

- Возможности связывания или каталитического разложения токсичных веществ.

Например, фильтры с покрытием из MOF-303 демонстрируют удаление ионов свинца и кадмия на уровне 95-98%.

Газовая сепарация и очистка

Использование MOF-покрытий в мембранах для разделения газов способствует повышению эффективности процессов:

- Селективное выделение CO2 из производственных выбросов.

- Очистка природного газа от сероводорода и углеводородов.

- Разделение кислорода и азота для медицинских и промышленных нужд.

Статистика показывает, что MOF-покрытия могут увеличить селективность мембран до в 3-5 раз по сравнению с традиционными материалами.

Контроль влажности и жидкостная фильтрация в химической промышленности

Пористые покрытия на основе MOFs позволяют:

- Удалять влагу из газовых потоков.

- Фильтровать мельчайшие примеси в реакционных средах.

Это способствует повышению качества продукции и безопасности технологических процессов.

Преимущества и вызовы при внедрении MOF-покрытий

Преимущества

- Уникальная настраиваемость структуры и функционала.

- Высокая селективность и пропускная способность.

- Экологичность и возможность повторного использования.

- Совместимость с различными подложками — металлами, стеклом, полимерами.

Вызовы и ограничения

- Некоторая ограниченная химическая стабильность в агрессивных средах.

- Высокая стоимость синтетических компонентов и производства.

- Проблемы с масштабируемостью и воспроизводимостью покрытия.

- Необходимость оптимизации методов адгезии и механической прочности.

Перспективы развития и отраслевые тренды

По оценкам экспертов, мировой рынок MOF-материалов для фильтрации будет расти примерно на 20-25% в год в ближайшие 5-7 лет. Новые исследования сосредоточены на:

- Разработке более устойчивых и дешёвых MOFs из доступных компонентов.

- Гибридных материалах — сочетании MOFs с наноуглеродами и полимерами.

- Интеграции MOF-покрытий в промышленные технологии очистки и энергоэффективные установки.

Особый интерес вызывают MOF-покрытия для применения в электронных и сенсорных устройствах, где селективная фильтрация веществ напрямую влияет на чувствительность и надежность.

Авторское мнение

«Покрытия на основе металлоорганических каркасов действительно открывают новую эру в сфере селективной фильтрации. Их уникальная способность адаптироваться к конкретным задачам делает MOFs незаменимыми в экологической и химической промышленности. Однако для широкомасштабного внедрения необходимо преодолеть технологические барьеры, в частности, снижение стоимости и повышение стабильности материалов. Уже сегодня инвестиции в исследования и развитие MOF-технологий обещают значительный возврат и помогут решить глобальные проблемы чистой воды и воздуха.»

Заключение

Металлоорганические каркасы и покрытые ими мембраны создают мощный инструмент селективной фильтрации для водоочистки, газовой сепарации и химической промышленности. Высокая пористость и регулируемые свойства MOFs обеспечивают эффективность и избирательность очистки на уровне, недоступном многим традиционным материалам. Несмотря на технологические вызовы, перспективы развития этой области впечатляют — в ближайшие годы можно ожидать появления новых, более устойчивых и дешевых MOF-покрытий, расширяющих спектр их промышленного применения.

Таким образом, MOF-покрытия – это не просто научная новинка, а перспективное направление для создания экологически чистых и энергоэффективных систем фильтрации.