- Введение

- Что такое износ шарниров оправы?

- Основные виды износа шарниров:

- Методы диагностики износа шарниров

- 1. Визуальный осмотр

- 2. Измерение люфта и механических параметров

- 3. Вибрационный анализ

- 4. Использование ультразвукового контроля

- 5. Лабораторный анализ материалов

- Таблица 1. Сравнение методов диагностики износа шарниров

- Прогнозирование срока службы шарниров и механизмов

- Ключевые факторы, влияющие на срок службы:

- Методы прогнозирования:

- Пример прогнозирования срока службы шарниров

- Рекомендации и советы специалиста

- Заключение

Введение

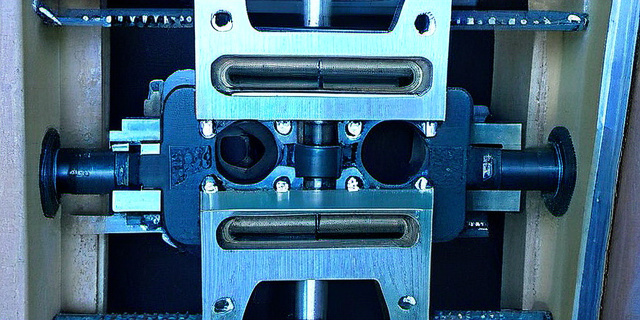

Диагностика износа шарниров оправы является важным этапом в техническом обслуживании различных механизмов – от оптических приборов до сложных промышленных систем. Шарниры обеспечивают мобильность и устойчивость конструкции, а своевременное выявление износа позволяет продлить срок службы оборудования, предотвратить аварии и значительно снизить затраты на ремонт.

Что такое износ шарниров оправы?

Износ шарниров оправы представляет собой постепенное ухудшение эксплуатационных характеристик подвижных соединений, вызванное трением, коррозией, усталостью материала и браком при производстве. Износ проявляется в увеличении люфта, заедании, повышенном усилии при перемещении и даже деформации деталей.

Основные виды износа шарниров:

- Абразивный износ – происходит за счёт попадания мелких твёрдых частиц между контактирующими поверхностями.

- Коррозионный износ – результат химического воздействия окружающей среды, особенно влаги и агрессивных веществ.

- Усталостный износ – вызван циклическими нагрузками, приводящими к образованию микротрещин.

- Контактный износ – подтверждает износ по причине механического трения без посторонних загрязнителей.

Методы диагностики износа шарниров

Для оценки состояния шарниров существуют как визуальные, так и технические методы диагностики. Эффективность диагностики напрямую влияет на качество ремонта и профилактики поломок.

1. Визуальный осмотр

Этот базовый метод позволяет обнаружить трещины, деформации, коррозию и загрязнения. Однако он не всегда способен выявить ранние стадии износа.

2. Измерение люфта и механических параметров

Регулярное измерение люфта рукоятки или рамки оправы позволяет фиксировать изменения в подвижности элементов. Для этого используются индикаторы часового типа и механические тестеры усилия поворота.

3. Вибрационный анализ

Современные средства диагностики применяют вибрационные сенсоры, которые регистрируют изменения в вибросигналах шарниров, свидетельствующие об ухудшении состояния.

4. Использование ультразвукового контроля

Ультразвуковые методы позволяют выявлять внутренние дефекты, скрытые коррозии и микротрещины, что особенно важно для дорогостоящего оборудования.

5. Лабораторный анализ материалов

Анализ изношенных шарниров в лаборатории дает точные данные о структуре и свойствах материала, степень износа и характер разрушения.

Таблица 1. Сравнение методов диагностики износа шарниров

| Метод | Преимущества | Недостатки | Применимость |

|---|---|---|---|

| Визуальный осмотр | Простота, низкая стоимость | Не выявляет внутренние дефекты | Текущий осмотр, поверхностный контроль |

| Измерение люфта и усилия | Оценка подвижности, точность измерений | Не выявляет коррозию | Техническое обслуживание, контроль эксплуатации |

| Вибрационный анализ | Раннее обнаружение дефектов | Требует специального оборудования | Профессиональная диагностика |

| Ультразвуковый контроль | Глубокий контроль, выявление скрытых дефектов | Высокая стоимость, требуется квалификация | Критичные системы, дорогие механизмы |

| Лабораторный анализ | Максимальная точность, анализ материала | Длительность и стоимость | Периодический анализ, исследование отказов |

Прогнозирование срока службы шарниров и механизмов

Прогнозирование срока службы основывается на анализе диагностических данных, методах статистики и учёте условий эксплуатации. Существует несколько подходов, в том числе эмпирические модели и компьютерное моделирование.

Ключевые факторы, влияющие на срок службы:

- Качество материалов и сборки шарниров

- Режимы работы и нагрузка

- Эксплуатационные условия (влажность, температура, загрязнения)

- Качество технического обслуживания

Методы прогнозирования:

- Параметрические модели – используют установленные формулы с учётом типовых износов.

- Анализ на основе сроков службы (Reliability Engineering) – применяется статистика об отказах механизмов.

- Машинное обучение – современные методы, которые прогнозируют срок службы на основе массивов диагностических данных.

Пример прогнозирования срока службы шарниров

В одном из крупных машиностроительных предприятий была проведена диагностика шарниров оправы станка методом вибрационного анализа и измерения люфта. Анализ показал увеличение люфта на 15% за последние 6 месяцев и повышение вибрационный активности на 20%. На основании модели надежности было сделано заключение, что ресурс шарниров снизился до 70% от первоначального, а ожидаемый срок эксплуатации – около 12 месяцев.

| Показатель | Начальное значение | Текущее значение | Изменение, % | Прогнозируемый срок службы |

|---|---|---|---|---|

| Люфт, мм | 0,2 | 0,23 | +15% | 12 месяцев |

| Уровень вибрации, m/s² | 1,5 | 1,8 | +20% |

Рекомендации и советы специалиста

«Для максимально эффективного продления срока службы шарниров оправы важно не ограничиваться визуальными проверками. Систематическая диагностика с применением сочетания методов, таких как вибрационный анализ и ультразвук, позволит выявить проблемы на ранней стадии. Не стоит забывать о качественном техническом обслуживании и своевременной замене смазочных материалов – это значительно снижает износ и вероятность аварий.» – эксперт в области технической диагностики.

Заключение

Диагностика износа шарниров оправы и правильное прогнозирование срока службы механизмов играют ключевую роль в обеспечении надежности и безопасности работы оборудования. Современные методы диагностики позволяют выявлять дефекты как на ранних, так и на поздних стадиях износа, благодаря чему можно заранее планировать ремонтные работы и избегать простоев. Сочетание различных технологий диагностики и грамотный подход к анализу данных помогут существенно повысить эффективность эксплуатации и сократить расходы на ремонт.

Внедрение комплексных систем мониторинга и использование современных аналитических инструментов — залог долговечной и безопасной работы механических шарниров в любых условиях.