- Введение

- Основные методы калибровки

- 1. Калибровка с использованием эталонных образцов (референтов)

- 2. Автоматическая цифровая калибровка

- 3. Визуальная и оптическая калибровка

- 4. Калибровка методом обратной связи (feedback)

- Сравнительная таблица методов калибровки

- Примеры применения методов в промышленности

- Статистика и эффективность различных методов

- Совет от автора

- Заключение

Введение

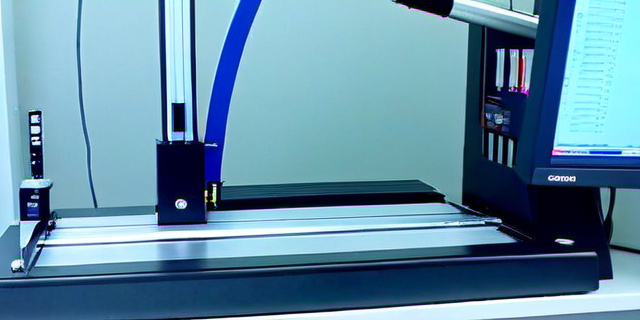

Контроль геометрии линз является критически важным этапом в производстве оптических изделий. Высокая точность измерений напрямую влияет на качество конечного продукта и его эксплуатационные характеристики. Для достижения необходимой точности используется профессиональное измерительное оборудование, которое требует регулярной калибровки.

Калибровка — это процесс определения и корректировки точности измерений прибора, исключающий системные ошибки и обеспечивающий соответствие эталонным стандартам. В данной статье рассматриваются основные методы калибровки оборудования, применяемого для контроля параметров линз, таких как радиусы кривизны, толщина, диаметр и другие геометрические параметры.

Основные методы калибровки

1. Калибровка с использованием эталонных образцов (референтов)

Метод основан на применении стандартных эталонных изделий — физически изготовленных линз или пластин с точно известными геометрическими параметрами. Оборудование сравнивает измеренные значения с данными эталона и регулируется при необходимости.

- Преимущества: высокая точность; понятность процесса; возможность контроля различных параметров.

- Недостатки: высокая стоимость эталонов; необходимость их регулярной проверки; ограниченная универсальность для нестандартных форм.

2. Автоматическая цифровая калибровка

Использование программного обеспечения, встроенного в современное измерительное оборудование, позволяющего автоматически корректировать измерения на основе математических моделей и алгоритмов обработки данных.

- Преимущества: скорость процедуры; сниженный риск человеческой ошибки; возможность дистанционного управления.

- Недостатки: зависимость от качества программного обеспечения; необходимость периодической проверки с эталонами; ограниченная применимость без первичной калибровки.

3. Визуальная и оптическая калибровка

Основывается на использовании оптических эталонов или калибровочных сеток, а также микроскопов и камер высокого разрешения. Такой подход помогает откалибровать системы визуального контроля и измерения.

- Преимущества: высокая чувствительность к дефектам поверхности; совместимость с системами автоматического контроля.

- Недостатки: сложность оборудования; необходимость квалифицированного персонала; зависимость от условий освещения.

4. Калибровка методом обратной связи (feedback)

Включает в себя использование системы датчиков, реагирующих на отклонения в измерениях, и автоматическую корректировку параметров оборудования в реальном времени.

- Преимущества: динамическая корректировка; повышение устойчивости измерений при изменении условий.

- Недостатки: сложность интеграции; возможное накопление ошибок без периодической полной калибровки.

Сравнительная таблица методов калибровки

| Метод | Точность | Скорость | Стоимость внедрения | Требования к персоналу | Применимость |

|---|---|---|---|---|---|

| Эталонные образцы | Очень высокая | Низкая — средняя | Средняя — высокая | Средние | Широкая |

| Цифровая автоматизация | Высокая | Высокая | Средняя | Низкие | Современное оборудование |

| Оптическая калибровка | Средняя — высокая | Средняя | Высокая | Высокие | Специализированный контроль |

| Обратная связь | Средняя | Очень высокая | Высокая | Высокие | Сложные системы |

Примеры применения методов в промышленности

Ведущие оптические производства обычно интегрируют несколько методов для обеспечения максимальной точности контроля линз. Например, завод по производству очковых линз в Европе сочетает использование эталонов с автоматической цифровой калибровкой, достигая погрешности контролируемых параметров менее 1 микрометра.

Американская компания, выпускающая линзы для фотоники, использует обратную связь на своих высокоскоростных измерительных линиях, что позволяет снизить ошибки на 20% и увеличить производительность на 15%.

Статистика и эффективность различных методов

- По данным отраслевого опроса 2023 года, 68% производителей оптики предпочитают метод эталонных образцов как базовый для калибровки.

- Цифровая автоматизация набирает популярность с ежегодным ростом внедрения на 12% за последние 5 лет.

- Использование обратной связи помогает снизить количество дефектов на 25% в автоматизированных производственных линиях.

Совет от автора

«Для обеспечения стабильного качества линз рекомендуется комбинировать методы калибровки: эталонные образцы обеспечивают базовую точность, цифровая автоматизация — оперативность и снижение человеческого фактора, а обратная связь позволяет адаптироваться к изменениям в процессе производства. Такой комплексный подход значительно повысит надежность измерений и качество конечного продукта.»

Заключение

Выбор метода калибровки измерительного оборудования для контроля геометрии линз зависит от конкретных задач, бюджета и сложности производственного процесса. Каждый из рассмотренных методов имеет собственные преимущества и ограничения. Эталонные образцы остаются золотым стандартом точности, цифровая автоматизация повышает скорость и уменьшает ошибки, а обратная связь и оптические методы обеспечивают динамичную адаптации и контроль качества.

Оптимальным решением становится комплексное использование нескольких методов, что позволяет минимизировать риски и максимально повысить качество продукции. Важно не только правильно провести калибровку, но и регулярно её повторять, поскольку стабильность измерений — залог успешного производства линз с заданными параметрами и долгим сроком эксплуатации.