- Введение

- Основные задачи контроля оптической однородности

- Категории методов контроля

- Оптические методы

- Интерферометрия

- Томография с использованием волн ОРТ (оптическая когерентная томография)

- Фотометрический анализ

- Акустические методы

- Рентгеновские и радиационные методы

- Практические примеры и статистика

- Рекомендации по выбору метода контроля

- Мнение автора

- Заключение

Введение

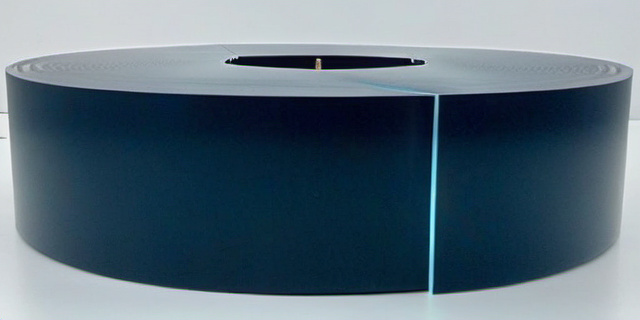

Контроль однородности оптических свойств в крупных заготовках является ключевым этапом при производстве оптических компонентов высокого качества — таких как линзы, призмы, лазерные элементы и другие изделия, где стабильность оптических характеристик критично важна. Любые дефекты или неоднородности в оптической среде могут привести к искажениям, преломлениям и снижению эффективности конечного устройства.

В данной статье подробно рассматриваются разнообразные методы контроля однородности по всему объему крупногабаритных заготовок, сравнительный анализ и рекомендации по практическому внедрению.

Основные задачи контроля оптической однородности

Перед рассмотрением методов контроля важно понимать, какие именно задачи решаются и какой результат ожидается:

- Выявление зон с различиями показателя преломления;

- Определение наличия включений, пузырьков газа, микродефектов;

- Оценка градиентов оптической восприимчивости и анизотропии;

- Подтверждение стабильности характеристик при изменении температуры и других рабочих условий.

Категории методов контроля

Все методы контроля оптической однородности можно разделить на три основные группы:

- Оптические методы — основаны на анализе прохождения света через заготовку;

- Акустические методы — используют ультразвуковые волны для выявления неоднородностей;

- Рентгеновские и другие радиационные методы — применяются для изучения внутренней структуры.

Оптические методы

Оптические методы являются наиболее распространёнными и востребованными благодаря своей безконтактности и высокой чувствительности.

Интерферометрия

Метод основан на наложении двух когерентных световых волн — опорной и тестируемой, распространившихся через исследуемый материал. Изменения показателя преломления и наличие дефектов ведут к сдвигам фаз и искажениям интерференционной картины.

- Преимущества: высокая точность (до 10⁻⁷), возможность измерения градиентов;

- Недостатки: чувствительность к вибрациям и условиям окружающей среды, требуют сложного оборудования.

Томография с использованием волн ОРТ (оптическая когерентная томография)

Позволяет получать послойное изображение внутренней структуры заготовки, выявлять неоднородности по показателю преломления с высоким разрешением (от нескольких микрометров).

- Преимущества: визуализация трехмерной структуры, невысокая инвазивность;

- Недостатки: ограничение по глубине проникновения (до нескольких миллиметров).

Фотометрический анализ

Заключается в измерении интенсивности и спектра проходящего и отражённого света, что позволяет косвенно оценивать общее состояние оптических свойств.

- Преимущества: простота и сравнительно низкая стоимость;

- Недостатки: ограниченная точность и чувствительность к мелким дефектам.

Акустические методы

Используют ультразвуковые волны для выявления неоднородностей по объемным и поверхностным эффектам отражения и дифракции.

| Метод | Описание | Преимущества | Недостатки |

|---|---|---|---|

| Ультразвуковая томография | Послойное сканирование с использованием ультразвуковых волн | Глубокое проникновение, высокая чувствительность к дефектам | Низкая чувствительность к малым оптическим неоднородностям |

| Резонансные методы | Анализ особенностей резонансных частот материала | Позволяет выявлять напряжения и неоднородности, влияющие на оптику | Требуют сложного анализа данных |

Рентгеновские и радиационные методы

Нередко применяются для крупногабаритных заготовок, где требуются сведения о внутренней структуре, влияющей на оптические свойства.

- Рентгеновская томография — даёт 3D изобразительное представление;

- Нейтронная радиография — ценна для выявления включений и неоднородностей;

- Сравнительно дорогостоящие и менее распространённые в стандартном промышленном контроле.

Практические примеры и статистика

Применение перечисленных методов в производстве крупных оптических заготовок подтверждается успешными кейсами мировых предприятий.

- В одном из крупных российских заводов, внедрив интерферометрический контроль, уровень брака снизился на 35% за первый год применения;

- Использование оптической когерентной томографии позволило существенно ускорить выявление микродефектов на ранних этапах, повышая общий выход годной продукции;

- Комбинированное применение ультразвуковых и оптических методов дало полное понимание состояния больших прозрачных корпусов и линз диаметром до 1 метра, что ранее было проблематично.

Рекомендации по выбору метода контроля

Выбор метода зависит от нескольких параметров:

- Размер и материал заготовки;

- Необходимая точность и глубина анализа;

- Бюджет и технические возможности предприятия;

- Сроки проведения контроля и требования к автоматизации процесса.

| Параметр | Интерферометрия | ОКТ | УЗ методы | Рентген/нейтрон |

|---|---|---|---|---|

| Диаметр заготовки | до 1 метра | до 10 мм (ограничение глубины) | без ограничений | до нескольких метров |

| Глубина проникающей диагностики | весь объем | до 3-5 мм | весь объем | весь объем |

| Чувствительность к микродефектам | высокая | очень высокая (по поверхности) | средняя | высокая |

| Стоимость оборудования | высокая | средняя | средняя | высокая |

Мнение автора

«В современных условиях оптимальным подходом является комбинированное применение нескольких методов контроля — оптических для детального анализа и акустических или рентгеновских для общей оценки внутренней структуры. Такой комплексный подход существенно повышает качество продукции и снижает вероятность скрытых дефектов.»

Заключение

Однородность оптических свойств в крупногабаритных заготовках — один из ключевых факторов качества сложных оптических изделий. Современные методы контроля — интерферометрия, оптическая когерентная томография, ультразвуковые и рентгеновские технологии — предоставляют широкий спектр инструментов для выявления и анализа неоднородностей.

Для эффективного промышленного применения рекомендуется учитывать взаимодополняемость методов, особенности материала, размеры заготовок и технические возможности предприятия. Такой подход позволяет добиться максимального контроля качества и снизить производственные потери.

Внедрение комплексных методик контроля — залог надежности и высокого качества оптических компонентов будущего.