- Введение в понятие кислородной проницаемости

- Основные методы определения кислородной проницаемости

- Лабораторные методы

- Метод кольцевого датчика (Coulometric sensor method)

- Метод манометра (Pressure differential method)

- Метод инфракрасного анализа (Infrared analysis)

- Производственные методы

- Онлайн-датчики кислородной проницаемости

- Тестирование образцов на производственных линиях (inline testing)

- Использование стандартных тестеров с быстрой обработкой данных

- Таблица сравнения основных методов

- Примеры использования методов на практике

- Рекомендации и мнение автора

- Заключение

Введение в понятие кислородной проницаемости

Кислородная проницаемость (КП) – ключевой показатель для многих отраслей, особенно для упаковочной и фармацевтической промышленности. Этот параметр отражает способность материала пропускать молекулы кислорода и оказывает существенное влияние на срок годности и качество упакованных продуктов.

Для контроля качества и разработки новых материалов важно точно и быстро определять КП. Существуют разные методы измерения, которые можно условно разделить на лабораторные и производственные.

Основные методы определения кислородной проницаемости

Лабораторные методы

Лабораторные методы характеризуются высокой точностью и применяются для научных исследований, разработки и контроля качества на этапе производства малых партий.

Метод кольцевого датчика (Coulometric sensor method)

- Принцип: измерение кислорода, проходящего через образец, с помощью электрохимических датчиков.

- Преимущества: высокая чувствительность, минимальный объем пробы.

- Недостатки: длительность измерения (до нескольких часов), необходимость специального оборудования.

Метод манометра (Pressure differential method)

- Принцип: определение изменения давления кислорода с обеих сторон материала.

- Преимущества: простота установки, универсальность.

- Недостатки: подверженность ошибкам из-за утечек, ограниченная точность при очень низкой проницаемости.

Метод инфракрасного анализа (Infrared analysis)

- Принцип: измерение концентрации кислорода по изменению инфракрасного спектра.

- Преимущества: безконтактный анализ, быстрый результат.

- Недостатки: высокая стоимость оборудования, требовательность к калибровке.

Производственные методы

В производственных условиях первостепенное внимание уделяется скорости анализа, простоте эксплуатации и возможности интеграции в технологическую линию.

Онлайн-датчики кислородной проницаемости

Такие датчики часто используются при изготовлении пленок и упаковочных материалов, позволяя непрерывно контролировать КП в реальном времени.

- Преимущества: мгновенная обратная связь, автоматизация контроля качества.

- Недостатки: меньшая точность в сравнении с лабораторными методами, высокая стоимость интеграции.

Тестирование образцов на производственных линиях (inline testing)

Отбор определённых участков готовой продукции для быстрой проверки КП.

- Преимущества: минимальное влияние на производственный процесс.

- Недостатки: выборка может не отражать весь объем выпускаемой продукции.

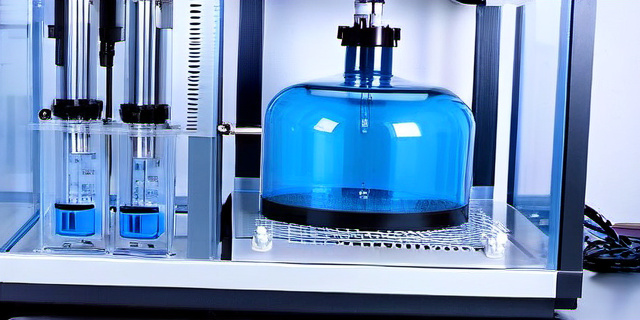

Использование стандартных тестеров с быстрой обработкой данных

Модернизированные приборы для ускоренного измерения кислородной проницаемости, адаптированные для производственных нужд.

Таблица сравнения основных методов

| Метод | Условие применения | Точность | Время измерения | Стоимость оборудования | Основные преимущества | Основные недостатки |

|---|---|---|---|---|---|---|

| Кольцевой датчик | Лабораторные | Высокая | 1-6 часов | Высокая | Чувствительность, точность | Длительное время, сложность |

| Манометрический метод | Лабораторные | Средняя | 30-120 минут | Средняя | Простота, универсальность | Погрешности при низкой проницаемости |

| Инфракрасный анализ | Лабораторные | Высокая | Несколько минут | Высокая | Быстрота, безконтактность | Дороговизна, сложная калибровка |

| Онлайн-датчики | Производственные | Средняя | Мгновенно | Высокая | Непрерывный контроль | Точность ниже лабораторной |

| Инлайн-тестирование | Производственные | Низкая-средняя | Минуты | Низкая-средняя | Минимальное влияние на линию | Не всегда репрезентативно |

Примеры использования методов на практике

Например, в пищевой промышленности при производстве упаковки для свежих овощей широко применяется метод кольцевого датчика, поскольку он обеспечивает точные данные о КП и позволяет прогнозировать срок годности продукции. В то же время на конвейерных линиях упаковки напитков используют онлайн-датчики, чтобы оперативно выявлять брак и снижать потери.

По статистике, внедрение автоматизированных систем контроля КП на производстве позволяет увеличить качество продукции на 12-15%, а количество рекламаций снижает до 20%.

Рекомендации и мнение автора

«Выбор метода определения кислородной проницаемости должен базироваться на балансе между точностью и практичностью. Для исследований и разработки оптимальны лабораторные методы с максимальной точностью, а для контроля массового производства – быстрые и автоматизированные решения, позволяющие минимизировать простой и снизить производственные издержки».

Заключение

Определение кислородной проницаемости является важнейшей задачей как в лабораторных условиях, так и в производстве. Каждый из рассмотренных методов имеет свои преимущества и ограничения, которые необходимо учитывать при внедрении в практику. Лабораторные методы подходят для глубокого анализа и обеспечения стандартов качества, в то время как производственные методы ориентированы на скорость и непрерывный контроль.

Таким образом, оптимальная стратегия контроля КП включает комбинирование методов: использование точных лабораторных исследований для разработки и периодической проверки, а также внедрение автоматизированных систем для ежедневного мониторинга на производственной линии.