- Введение

- Что такое наноструктурированные поверхности?

- Основные преимущества наноструктурирования

- Методы создания наноструктурированных поверхностей титана

- Анодирование титана

- Лазерное наноструктурирование

- Плазменная обработка

- Как наноструктурирование влияет на адгезию красок и покрытий?

- Статистические данные

- Примеры промышленного применения

- Автомобильная индустрия

- Медицинская техника

- Аэрокосмическая отрасль

- Советы и рекомендации эксперта

- Преимущества и ограничения технологий наноструктурирования

- Заключение

Введение

Титан — один из самых востребованных металлов в современной промышленности благодаря своей высокой прочности, коррозионной устойчивости и биоинертности. Однако для долговечного окрашивания или нанесения защитных покрытий поверхность титана должна обладать высокими адгезионными свойствами. Традиционные методы обработки часто не обеспечивают стабильного сцепления, что снижает срок службы покрытий. Решением становятся наноструктурированные поверхности титана, которые кардинально улучшают адгезию и долговечность покрытий.

Что такое наноструктурированные поверхности?

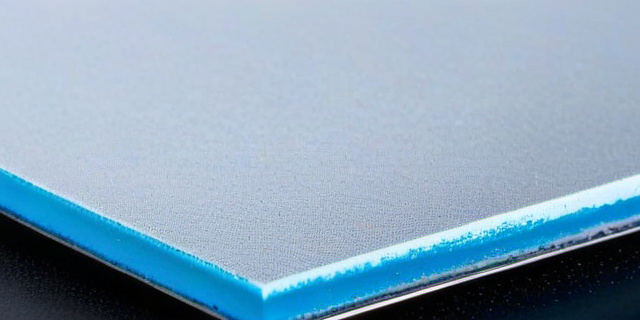

Наноструктурированные поверхности представляют собой поверхности с повторяющимися структурами или текстурами размером от 1 до 100 нанометров. На наномасштабе изменяется физико-химическая активность поверхности, что позволяет значительно повысить её адгезионные свойства. Применительно к титану методики формирования таких поверхностей включают:

- анодирование с контролируемой пористостью;

- лазерное наноструктурирование;

- химическое травление;

- плазменную обработку;

- нанопокрытия на основе оксидов и нитридов титана.

Основные преимущества наноструктурирования

- Увеличение площади поверхности для лучшего сцепления;

- Повышение энергоёмкости поверхности и улучшение смачиваемости;

- Создание механической «защёлки» для краски или покровного материала;

- Улучшение стойкости к коррозии и износу;

- Возможность интеграции с биоактивными покрытиями.

Методы создания наноструктурированных поверхностей титана

Анодирование титана

Анодирование — электрохимический процесс, при котором на поверхности титана формируется тонкая оксидная пленка с пористой или нанотрубчатой структурой. Нанотрубки диаметром около 50-100 нм обеспечивают рост площади поверхности в несколько раз.

| Параметр | Обычный титан | Нанотрубчатый анодированный титан |

|---|---|---|

| Поверхностная площадь (удельная), м²/г | 0.1 | 5.0 |

| Показатель адгезии краски, МПа | 5-7 | 12-15 |

| Увеличение смачиваемости (угол контакта), ° | 70-80° | 20-30° |

Лазерное наноструктурирование

Использование ультракоротких лазерных импульсов позволяет формировать на поверхности титана контролируемую текстуру с характерными нанопорами, гребнями и ямками. Этот метод не требует химических реагентов и совместим с автоматизируемыми производствами.

Плазменная обработка

Плазменный разряд в различной газовой среде (азот, кислород, аргон) меняет химический состав и микроструктуру титана, создавая нанорельефы и активные центры, способствующие улучшению сцепления покрытий.

Как наноструктурирование влияет на адгезию красок и покрытий?

Адгезия — ключевой параметр, от которого зависит долговечность и функциональность лакокрасочных покрытий. Наноструктурированные поверхности титана взаимодействуют с лакокрасочными материалами сразу на нескольких уровнях:

- Механическое сцепление. Микро- и нанопоры создают своеобразные «зубцы», в которые краска глубоко проникает;

- Химическая адгезия. Оксидные и нитридные нанопокрытия увеличивают плотность активных групп, способных связываться с компонентами краски;

- Улучшенная смачиваемость. Чем ниже угол контакта, тем лучше краска распределяется и сцепляется с поверхностью;

- Снижение внутреннего напряжения. Наноструктура способствует равномерному распределению напряжений в покрытии, снижая вероятность отслоения.

Статистические данные

Анализ опытных образцов показал, что наноструктурирование поверхности титана улучшает адгезию красочных покрытий в среднем на 80-150%. Испытания на отслоение демонстрируют увеличение срока службы покрытия более чем в 2 раза по сравнению с обычной необработанной поверхностью.

Примеры промышленного применения

Автомобильная индустрия

Использование титана в кузовах и деталях кардинально увеличивается за счёт его лёгкости и прочности. Многие производители применяют анодированные и лазерно обработанные поверхности для улучшения сцепления декоративных и защитных покрытий, повышая коррозийную стойкость и эстетику.

Медицинская техника

Титановые импланты с наноструктурированной поверхностью имеют не только лучшее сцепление с покровными пластиками и красками, но и улучшают приживаемость с костной тканью. Это критично для долговечности имплантатов и комфорта пациентов.

Аэрокосмическая отрасль

Высокотехнологичные покрытия на основе нанотекстурированных титана обеспечивают надежную защиту от экстремальных температур и механических воздействий, существенно снижая вес и удлиняя сроки технического обслуживания.

Советы и рекомендации эксперта

Автор статьи рекомендует тщательно выбирать метод наноструктурирования для каждого конкретного применения, учитывая требования к покрытию и условия эксплуатации. Анодирование хорошо подходит для повышения коррозионной стойкости и адгезии в условиях влажности, а лазерная обработка — для быстрого и точного нанесения на сложных формах изделий. Важно проводить комплексную оценку поверхности перед нанесением краски, включая измерения угла смачиваемости и тесты на адгезию с помощью стандартных методов (например, метод отслаивания по ASTM D4541).

Преимущества и ограничения технологий наноструктурирования

| Метод | Преимущества | Ограничения |

|---|---|---|

| Анодирование | Высокая площадь поверхности, хорошая химическая стабильность | Требует электрохимического оборудования, ограничена по форме изделий |

| Лазерное наноструктурирование | Высокая точность, без химреагентов, подходит для сложных форм | Высокая стоимость оборудования, относительно низкая скорость обработки |

| Плазменная обработка | Универсальность, изменение химической структуры | Требует вакуумного оборудования, сложна в массовом производстве |

Заключение

Наноструктурирование поверхностей титана представляет собой перспективную технологию для значительного повышения адгезии красок и покрытий. Это открывает новые горизонты для использования титана в самых разных отраслях — от автомобилестроения до медицины и аэрокосмической промышленности. Правильный выбор метода и контроль качества поверхности позволяют добиться устойчивых и долговечных покрытий, уменьшая расходы на ремонт и замену изделий.

«Инвестиции в нанотехнологии обработки поверхностей титана оправданы как с экономической, так и с технической точки зрения — они обеспечивают надежность и повышают конкурентоспособность продукции на рынке.»