- Введение

- Ключевые критерии оценки качества полировки

- Обзор основных методов полировки у конкурентов

- 1. Механическая полировка

- 2. Химико-термическая полировка

- 3. Лазерная полировка

- 4. Полировка с применением наночастиц

- Сравнительная таблица качества полировки у конкурентов

- Анализ и тенденции в отрасли

- Экологический аспект

- Внедрение автоматизированных систем контроля

- Практические рекомендации по выбору производственного метода

- Заключение

Введение

Оптические поверхности, такие как линзы, призмы и зеркальные элементы, требуют высокого качества полировки для обеспечения максимальной прозрачности, минимизации искажений и долговечности. Современный рынок предлагает множество производственных методов, каждый из которых обладает своими преимуществами и ограничениями. Анализ конкурентов и их подходов к полировке позволяет выявить лучшие практики и сделать выбор в пользу наиболее эффективных технологий.

Ключевые критерии оценки качества полировки

Качество полировки оптических поверхностей традиционно оценивается по следующим параметрам:

- Гладкость поверхности — определяет уровень микрогеометрических неровностей;

- Оптическая прозрачность — важна для минимизации потерь света;

- Шероховатость (Ra, RMS) — измеряется с помощью профилометров и оптических методов;

- Отражательная способность — учитывается особенно для зеркальных покрытий;

- Однородность и отсутствие дефектов — царапины, полосы, пятна и другие дефекты ухудшают характеристики;

- Долговечность покрытия — устойчивость к износу и химическому воздействию.

Эти критерии важны при сравнении различных производственных технологий и выступают основой для принятия решения при выборе поставщика или технологии.

Обзор основных методов полировки у конкурентов

1. Механическая полировка

Это классический метод, включающий абразивное воздействие на поверхность с помощью шлифовальных паст и кругов.

- Преимущества: высокая точность удаления материала, доступность.

- Недостатки: вероятность образования микроцарапин, длительный процесс для высококачественной отделки.

Пример: Компания A применяет усовершенствованную механику с контролем на уровне микрона, что снижает шероховатость до Ra 0.2 нм при массовом производстве.

2. Химико-термическая полировка

Данный метод основан на химическом растворении микронеровностей и последующем термическом воздействии для сглаживания.

- Преимущества: высокая гладкость, снижение механических повреждений;

- Недостатки: требует точного контроля состава и условий реакции.

Так, Компания B успешно внедрила химико-термическую полировку для производства оптических элементов с Ra до 0.05 нм, что улучшило светопропускание на 3% по сравнению с механической полировкой.

3. Лазерная полировка

Относительно новая технология, при которой используется высокоэнергетическое воздействие лазера на поверхность, приводящее к плавлению и выравниванию микронеровностей.

- Преимущества: минимальный контактный износ, высокая скорость обработки;

- Недостатки: высокая стоимость оборудования, возможность образования термических дефектов без должного контроля.

Компания C, специализирующаяся на лазерной полировке, демонстрирует снижение шероховатости до Ra 0.1 нм при сокращении времени цикла обработки на 30%.

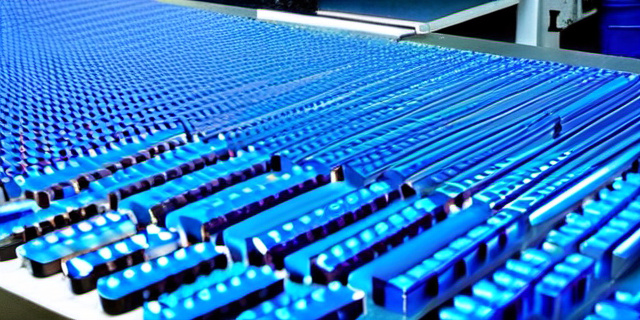

4. Полировка с применением наночастиц

Актуальный метод, где используются коллоидные растворы с наночастицами оксида церия или алюминия для достижения ультра-гладкой поверхности.

- Преимущества: высокая точность, экологическая безопасность;

- Недостатки: необходимость специализации и дополнительной подготовки материала.

Компания D внедрила этот метод, получив Ra порядка 0.02 нм, что считается практически идеальным уровнем для самых требовательных приложений.

Сравнительная таблица качества полировки у конкурентов

| Метод | Шероховатость (Ra, нм) | Время обработки | Стоимость внедрения | Ключевые преимущества | Основные недостатки |

|---|---|---|---|---|---|

| Механическая полировка (Компания A) | 0.2 | Среднее | Низкая | Точность, доступность | Риск микроповреждений |

| Химико-термическая (Компания B) | 0.05 | Длительное | Средняя | Высокая гладкость | Требует контроля параметров |

| Лазерная (Компания C) | 0.1 | Короткое | Высокая | Скорость, малое механическое воздействие | Стоимость, потенциальные термические дефекты |

| Наночастичная (Компания D) | 0.02 | Среднее | Средняя | Ультра гладкость, экологичность | Требует квалифицированного персонала |

Анализ и тенденции в отрасли

Обзор показывает, что современные конкуренты всё чаще переходят от традиционных механических методов к гибридным технологиям, совмещающим химическую и лазерную обработку. Такой подход позволяет совмещать скорость, точность и экологические показатели.

Согласно недавним исследованиям, доля использования нанотехнологий в полировке оптических компонентов выросла на 25% за последние 5 лет, что демонстрирует устойчивый тренд на повышение качества и снижение себестоимости.

Экологический аспект

Помимо качества, значительное внимание уделяется экологичности методов. Механическая и лазерная полировка часто требуют значительного энергопотребления и могут использовать токсичные материалы. В ответ компании разрабатывают более безопасные альтернативы на основе наночастиц и биоразлагаемых растворов.

Внедрение автоматизированных систем контроля

Для повышения стабильности и снижения человеческого фактора лидеры отрасли внедряют автоматизированные системы мониторинга качества полировки с использованием AI и машинного зрения.

Практические рекомендации по выбору производственного метода

- Для небольших партий и прототипов подходит механическая полировка благодаря гибкости и низкой стоимости.

- Если требуется ультранизкая шероховатость, стоит рассмотреть наночастичный и химико-термический методы.

- При массовом производстве с акцентом на скорость и уменьшение времени цикла выгоднее использовать лазерную полировку.

- Учитывать экологические нормы и возможность интеграции современных систем контроля качества.

Автор рекомендует: «Современный подход к полировке оптических поверхностей должен базироваться на балансе между качеством, временем производства и экологической безопасностью. Не стоит ориентироваться исключительно на одну технологию — гибридные решения обеспечивают наилучший результат.»

Заключение

Оценка качества полировки оптических поверхностей у конкурентов показывает широкое разнообразие подходов — от традиционных механических до инновационных нанотехнологий и лазерной обработки. Каждый метод обладает уникальными преимуществами и ограничениями, важными при выборе технологии для конкретных задач.

Анализ выявил, что лидеры рынка стремятся к оптимизации процессов, внедрению экологичных и автоматизированных решений, сохраняя при этом высокий уровень качества продукции. Опираясь на данные критерии и примеры из практики, компании могут выбрать метод полировки, который обеспечит конкурентоспособность и удовлетворит требования современного рынка.