- Введение в покрытия с контролируемой пористостью

- Почему важна именно контролируемая пористость?

- Технологии создания покрытий с управляемой пористостью

- 1. Сол-гель методика

- 2. Электрохимическое осаждение

- 3. Пористые полиуретановые и силиконовые покрытия

- 4. Дополнительные методы

- Настройка диффузионных свойств с помощью пористых покрытий

- Влияние диаметра пор на коэффициент диффузии

- Примеры и применение в индустрии

- Медицинские устройства

- Каталитические системы

- Фильтрационные мембраны

- Советы и рекомендации по подбору и оптимизации пористых покрытий

- Перспективы развития

- Заключение

Введение в покрытия с контролируемой пористостью

Покрытия с контролируемой пористостью представляют собой современные материалы, в структуре которых регулируется размер, форма и распределение пор. Такая организация внутренней структуры позволяет управлять диффузионными процессами — перемещением молекул и ионов через материал. Диффузия играет ключевую роль в химии, биологии, материаловедении и инженерных системах. Управление пористостью весьма востребовано для повышения эффективности фильтрации, защиты от коррозии, повышения адгезии и многих других технологических задач.

Почему важна именно контролируемая пористость?

Открытая или случайная пористость, как правило, ведет к непредсказуемому поведению материала. Контролируемая пористость позволяет добиться:

- Однородности и повторяемости диффузионных свойств;

- Оптимального баланса между проницаемостью и механической прочностью;

- Возможности целенаправленной настройки под конкретные условия эксплуатации;

- Снижению влияния внешних факторов, таких как температура и давление, на диффузию.

Технологии создания покрытий с управляемой пористостью

Современные методы формирования таких покрытий включают несколько ключевых технологий:

1. Сол-гель методика

Метод основан на превращении коллоидного раствора (сола) в гель с последующей термообработкой. Позволяет контролировать пористость за счет размеров частиц и условий полимеризации.

2. Электрохимическое осаждение

Процесс электрохимического осаждения позволяет регулировать структуру и толщину покрытия путем изменения потенциала, концентрации электролита и времени обработки.

3. Пористые полиуретановые и силиконовые покрытия

Используют специально подобранные ингредиенты и условия сушки для получения контролируемой пористости, часто применяются в медицине для контроля транспорта газов и жидкостей.

4. Дополнительные методы

- Химическое травление с контролем времени и состава;

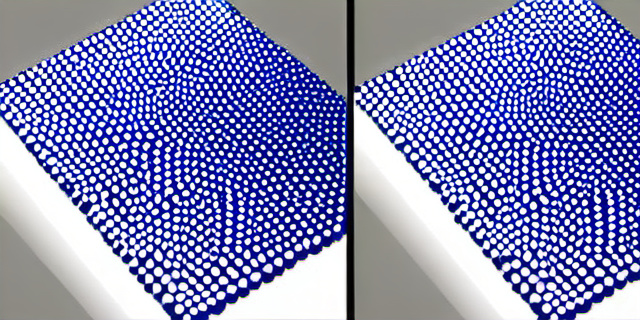

- Использование шаблонов (например, шариковых или наноразмерных частиц) для формирования нанопористых структур;

- Лазерная обработка поверхности.

Настройка диффузионных свойств с помощью пористых покрытий

Диффузия в газах и жидкостях через пористую среду подчиняется законам зонтичной модели и зависит от пористой структуры. Регулируя такие параметры, как:

- Диаметр пор;

- Объемная и удельная пористость;

- Связанность пор;

- Толщина покрытия;

- Химический состав поверхности пор;

можно значительно изменить коэффициент диффузии (D), что полезно для конкретных инженерных задач, например, для каталитических процессов, мембранного разделения или медицинских имплантатов.

Влияние диаметра пор на коэффициент диффузии

| Диаметр пор (нм) | Пористость (%) | Коэффициент диффузии, D (10-9 м2/с) | Основное применение |

|---|---|---|---|

| 5-20 | 30-40 | 0.1 – 0.5 | Мембраны для газа и биомолекул |

| 20-50 | 40-60 | 0.5 – 1.5 | Фильтрация воды, каталитические покрытия |

| 50-200 | 50-75 | 1.5 – 3.0 | Защитные покрытия, адсорбенты |

Примеры и применение в индустрии

Медицинские устройства

Контролируемая пористость в покрытиях катетеров и имплантатов помогает регулировать поступление лекарств и газообмен, снижая риск воспалений. По статистике, применение таких покрытий уменьшает средний срок госпитализации пациентов на 15-20%.

Каталитические системы

Пористые покрытия на катализаторах увеличивают площадь активной поверхности и оптимизируют транспорт реагентов, что повышает эффективность реакций до 30% по сравнению с непористыми аналогами.

Фильтрационные мембраны

Мембраны с настроенной пористостью используются для очистки воды и воздуха, обеспечивая селективное прохождение молекул. Статистика демонстрирует, что такие системы уменьшают содержание загрязняющих веществ на 95-99%.

Советы и рекомендации по подбору и оптимизации пористых покрытий

Автор статьи отмечает:

«Для успешной настройки диффузионных свойств ключевым является комплексный подход — учитывайте не только параметры пористости, но и химический состав покрытия, условия эксплуатации и взаимодействие с окружающей средой. Только так можно достичь стабильной и эффективной работы материала.»

- Выбор метода изготовления. Анализировать нужды в эксплуатационных характеристиках и подбирать технологии, позволяющие добиться необходимой пористости.

- Тестирование образцов. Регулярно контролировать пористость с помощью сканирующей электронной микроскопии и импедансной спектроскопии.

- Понимание влияния внешних факторов. Температура, влажность и давление могут изменять диффузионные характеристики, поэтому желательно создавать покрытия с минимальной зависимостью от них.

Перспективы развития

С развитием нанотехнологий и аддитивного производства свойства покрытий с регулируемой пористостью будут становиться ещё более точными и функциональными. Например, появятся покрытия с адаптивной пористостью, которые смогут изменяться под воздействием внешних сигналов для оптимального контроля процессов диффузии.

Заключение

Покрытия с контролируемой пористостью являются эффективным инструментом для настройки диффузионных свойств материалов, что широко применяется в медицине, экологии, химической промышленности и других сферах. Современные технологии позволяют добиваться точного управления размером и распределением пор, что напрямую влияет на коэффициент диффузии и, следовательно, на функциональность покрытия. Внедрение таких материалов способствует улучшению производительности и долговечности устройств и систем.

Для успешной интеграции покрытия с регулируемой пористостью необходимо соблюдать комплексный подход, включающий выбор подходящей технологии, тщательную проверку структуры и учет условий эксплуатации. При правильном подходе такие покрытия способны значительно повысить качество и эффективность современных технологических решений.