- Введение в проблему трения в прецизионной механике

- Типы покрытий с контролируемым коэффициентом трения

- 1. Твердые смазочные покрытия

- 2. Полимерные покрытия

- 3. Многослойные гибридные покрытия

- Параметры и показатели покрытий с регулировкой коэффициента трения

- Примеры применения в прецизионной механике

- Медицинское оборудование

- Оптические приборы и измерительные системы

- Методы нанесения и контроля качества покрытий

- Рекомендации по выбору покрытия

- Авторское мнение:

- Заключение

Введение в проблему трения в прецизионной механике

Прецизионная механика — область техники, где точность перемещений, минимальные износы и высокая надежность узлов имеют ключевое значение. Одним из основных факторов, влияющих на работоспособность таких устройств, является коэффициент трения между контактирующими поверхностями. Контролируемый коэффициент трения позволяет существенно улучшить характеристики механики:

- Увеличить точность и повторяемость движений

- Снизить износ и продлить срок службы деталей

- Обеспечить стабильность работы при различных условиях эксплуатации

Отсюда возникает важная задача — разработка и применение покрытий, способных обеспечить заданный коэффициент трения, оптимальный для конкретной системы.

Типы покрытий с контролируемым коэффициентом трения

Существует несколько основных групп покрытий, применяемых в прецизионной механике. Они различаются по материалам, способам нанесения и достигнутым характеристикам.

1. Твердые смазочные покрытия

Эти покрытия включают материалы, обладающие низким коэффициентом трения благодаря своей структуре:

- Молибден дисульфид (MoS2): обеспечивает коэффициент трения от 0,03 до 0,07, устойчив к высоким нагрузкам и температуре до 400°C.

- Графит: сухая смазка, коэффициент трения от 0,1 до 0,2, хорошо работает в условиях отсутствия влаги.

- Твердосплавные покрытия с DLC (алмазоподобный углерод): коэффициент трения около 0,05–0,1, высокая твердость и износостойкость.

2. Полимерные покрытия

Обеспечивают более «мягкое» взаимодействие и зачастую используются там, где нужна вибро- и шумоизоляция, а также защита от коррозии:

- PTFE (тефлоновые покрытия): очень низкий коэффициент трения около 0,04–0,1, но ограничена нагрузочная способность.

- Полиамиды и полиуретаны: коэффициент трения 0,15–0,3, обеспечивают хорошую адгезию и устойчивы к химии.

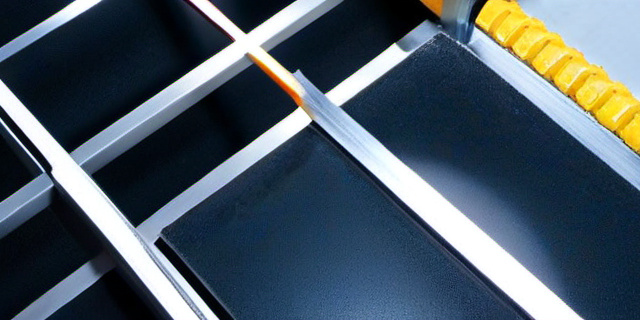

3. Многослойные гибридные покрытия

Современные технологии позволяют создавать сложные композиционные слои, сочетающие твердость и низкий коэффициент трения. Пример:

- Металлический базовый слой (например, никель или хром) для прочности

- На него наносится DLC или MoS2 для снижения трения

- Защитная внешняя пленка для коррозио́нной стойкости

Параметры и показатели покрытий с регулировкой коэффициента трения

| Материал покрытия | Коэффициент трения (μ) | Максимальная рабочая температура | Основные преимущества | Недостатки |

|---|---|---|---|---|

| MoS2 | 0.03 – 0.07 | до 400°C | Низкий коэффициент трения, высокая износостойкость | Чувствителен к влаге |

| Графит | 0.10 – 0.20 | до 450°C | Хорошо работает в сухих условиях | Выступает как абразив при загрязнениях |

| DLC | 0.05 – 0.10 | до 500°C | Высокая твердость, износ и коррозионная стойкость | Высокая стоимость |

| PTFE | 0.04 – 0.10 | до 260°C | Отличная смазка, низкий коэффициент трения | Низкая механическая прочность |

Примеры применения в прецизионной механике

Рассмотрим две отрасли, где применяются покрытия с контролируемым коэффициентом трения:

Медицинское оборудование

В устройствах микрохирургии и лабораторной техники важна плавность и точность движения. Использование DLC-покрытий на подвижных элементах уменьшает износ и обеспечивает стабильность без дополнительной смазки.

Оптические приборы и измерительные системы

В приборах с лазерными датчиками и координатных измерительных машинах критичен минимальный трение для предотвращения рывков и вибраций. Молибден дисульфид и гибридные покрытия позволяют достигать требуемой четкости позиционирования.

Методы нанесения и контроля качества покрытий

Основные технологии нанесения покрытий с контролируемым коэффициентом трения включают:

- Физическое осаждение из пара (PVD) — позволяет наносить DLC и металлические слои с высокой точностью

- Химическое осаждение из пара (CVD) — обеспечивает равномерные органические и неорганические покрытия

- Электрохимическое осаждение — для металлических слоев, например никеля и хрома

- Напыление порошков и плазменное напыление — для толстых и износостойких покрытий

Для контроля коэффициента трения и качества нанесения применяют тесты:

- Машины трибологических испытаний (например, испытания по методу шар-против-плоскости)

- Измерения шероховатости и толщины слоев

- Исследования микроструктуры и состава методом сканирующей электронной микроскопии (SEM)

Рекомендации по выбору покрытия

При выборе покрытия важно учитывать:

- Условия эксплуатации: температура, влажность, нагрузка

- Требуемый диапазон коэффициента трения

- Сопротивление износу и коррозии

- Совместимость с базовым материалом детали

Авторское мнение:

Опыт показывает, что универсальных решений не существует: оптимальный выбор покрытия всегда зависит от конкретных требований. Фокусироваться стоит именно на комплексном балансе характеристик, включая коэффициент трения, долговечность и условия повторяемости движений. Только такой подход обеспечит надежную работу прецизионных механизмов.

Заключение

Покрытия с контролируемым коэффициентом трения являются ключевым элементом современных прецизионных механизмов. Разнообразие материалов — от твердых смазок до гибридных многослойных систем — позволяет подобрать решение для любых условий и задач. Внимательное исследование условий эксплуатации и характеристик покрытия помогает продлить срок службы и повысить точность устройств.

Технологии нанесения и контроля качества покрытий непрерывно совершенствуются, открывая новые возможности для прецизионной механики. Внедрение современных покрытий становится неотъемлемым этапом развития высокоточных инженерных систем.