- Введение в пористые материалы с контролируемой структурой

- Что такое пористые материалы с контролируемой структурой?

- Типы пористых структур

- Методы формирования контролируемой пористости

- 1. Печать методом 3D-порозного моделирования

- 2. Использование вспенивающих агентов

- 3. Метод растворения фаз

- Ключевые механические свойства пористых материалов

- Применение сверхлегких пористых материалов в изготовлении оправ

- Преимущества пористых оправ

- Пример: Титановые пористые оправы

- Практические советы производителей и пользователей

- Заключение

Введение в пористые материалы с контролируемой структурой

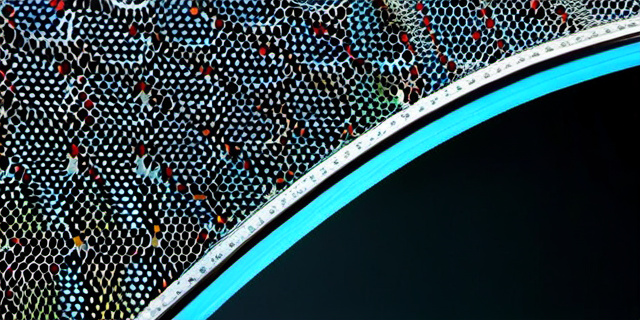

В последние десятилетия материалы с пористой структурой заняли важное место в современных технологиях. Их уникальные свойства обусловлены именно внутренней архитектурой — размерами, формой и расположением пор, контролируемыми на микро- и наноуровне. Одной из перспективных направлений стало использование таких материалов для создания сверхлегких оправ, обладающих заданными механическими характеристиками: высокой прочностью, упругостью и долговечностью при минимальной массе.

Что такое пористые материалы с контролируемой структурой?

Пористые материалы — это твердые тела с отверстиями или пустотами, влияющими на их физические и механические свойства. Контролируемая структура означает, что эти поры не случайны, а распределены и сформированы по определенному плану, что позволяет «настраивать» свойства материала под конкретные задачи.

Типы пористых структур

- Открытые поры — сообщающиеся с внешней средой, обеспечивают воздухопроницаемость и сниженный вес.

- Закрытые поры — изолированные полости внутри материала, повышающие теплоизоляцию и усиливающие прочность.

- Градиентные структуры — пористость меняется по толщине материала, что создает уникальный баланс механики и комфорта.

Методы формирования контролируемой пористости

Современная наука предлагает несколько ключевых методов создания пористых структур, позволяющих получить сверхлегкие и одновременно прочные материалы для применения в высокотехнологичных сферах, включая изготовление оправ для оптики, авиационную и автомобильную индустрию.

1. Печать методом 3D-порозного моделирования

3D-печать дает возможность создавать сложные пористые каркасы с точным контролем над формой и размером каждого порового элемента. Этот метод широко используется для создания легких и персонализированных оправ.

2. Использование вспенивающих агентов

При термической обработке или химической реакции в сырье выделяется газ, который формирует поры. Управляя реакционными условиями, можно контролировать характер и распределение пор.

3. Метод растворения фаз

Включение в материал растворимых частиц, которые затем извлекаются, образуя определенную сеть пор. Эта методика обеспечивает высокую повторяемость пористой структуры.

Ключевые механические свойства пористых материалов

| Свойство | Описание | Влияние пористости | Пример значения |

|---|---|---|---|

| Плотность | Масса материала на единицу объема | Снижается с увеличением пористости, обеспечивает легкость конструкции | 0,2-0,5 г/см³ (пористые титановые сплавы) |

| Прочность на растяжение | Устойчивость к разрыву под нагрузкой | Снижается при высоком уровне пористости, однако контролируемая структура сохраняет достаточную прочность | 200-400 МПа для оптимизированных композитов |

| Жесткость (модуль упругости) | Способность сопротивляться деформации | Регулируется контролем структуры — возможно достижение баланса между жесткостью и эластичностью | 10-50 ГПа у современных пористых керамик |

Применение сверхлегких пористых материалов в изготовлении оправ

Легкость и прочность — ключевые требования к оправам для очков, спортивного снаряжения и других аксессуаров. Традиционные материалы часто не могут обеспечить одновременно низкий вес и долговечность, поэтому пористые материалы стали прорывом в этой области.

Преимущества пористых оправ

- Сниженный вес: За счет контролируемой пористости масса оправы может быть уменьшена до 40-60% по сравнению с аналогами из цельных материалов.

- Повышенная прочность: Структура распредмеченных пор помогает амортизировать удары и нагрузки.

- Улучшенный комфорт при носке: Легкая оправа снижает давление на нос и уши, что особенно важно для длительного использования.

- Экологичность: Некоторые пористые материалы создаются из биоразлагаемых или перерабатываемых компонентов, снижая нагрузку на экологию.

Пример: Титановые пористые оправы

Титановые сплавы с пористой структурой все больше применяются в премиальном сегменте очков. Их плотность может достигать всего 0,5 г/см³, что значительно легче классического титана (~4,5 г/см³), а сохранение механических свойств обеспечивает надежность и долговечность.

Практические советы производителей и пользователей

Для производителей, стремящихся внедрить пористые материалы в производство оправ, ключевое внимание стоит уделять контролю качества пористой структуры и процессам послепроизводственной обработки. Оптимальное сочетание веса и прочности достигается при тщательном подборе технологии и параметров.

Пользователям же следует обращать внимание на маркировку и характеристики оправ, обращая внимание на информацию о материале и технологии изготовления: это позволит выбрать действительно легкую и надежную модель.

«Современные пористые материалы открывают новые горизонты в области создания сверхлегких и прочных оправ — главная задача при этом не только разработать оптимальную структуру, но и обеспечить её стабильность в реальных условиях использования. Рекомендуется производителям активно инвестировать в исследование и развитие технологий контроля пористости, чтобы создавать продукцию, отвечающую самым высоким стандартам качества и комфорта.» — эксперт в области материаловедения

Заключение

Пористые материалы с точно контролируемой структурой становятся революционными в создании сверхлегких оправ с заданными механическими свойствами. Они позволяют решить давно известную проблему баланса между прочностью и весом. Технологии 3D-печати, вспенивания и растворения структурных фаз дают производителям инструменты для создания индивидуализированных и функциональных изделий. Нарастающий спрос на удобство и долговечность потенциально позволит значительно расширить применение таких материалов — от оптики до авиации и медицины.

Остаётся лишь продолжать совершенствовать методы контроля пористости и изучать особенности поведения материалов в разных условиях, чтобы максимально раскрыть их возможности для современного и будущего производства.