- Введение в проблему контроля качества призматических элементов

- Особенности серийного производства призматических элементов

- Требования к технологии

- Типичные параметры контроля

- Методология разработки протоколов экспресс-контроля

- Основные этапы

- Технические решения для экспресс-контроля

- Пример внедрения экспресс-контроля: опыт предприятия «ПризмаТек»

- Статистика и тенденции в области качества призматических элементов

- Преимущества экспресс-контроля при серийном производстве:

- Рекомендации по внедрению протоколов экспресс-контроля

- Заключение

Введение в проблему контроля качества призматических элементов

Призматические элементы — это детали с простой или сложной геометрической формой, обычно имеющие прямоугольное или многоугольное сечение, которые находят широкое применение в машиностроении, строительстве и электронике. Качество таких изделий напрямую влияет на надежность конечных продуктов и эффективность их эксплуатации.

В условиях серийного производства контроль качества призматических элементов представляет собой множество вызовов, начиная от необходимости быстрого и точного измерения параметров и заканчивая интеграцией системы контроля в производственный процесс без значительных простоев. Именно поэтому разработка протоколов экспресс-контроля приобретает особое значение.

Особенности серийного производства призматических элементов

Требования к технологии

- Высокая скорость выпуска – необходимость обеспечить контроль без снижения производственной мощности.

- Однородность изделий – все детали должны строго соответствовать заданным параметрам.

- Минимизация ошибок и брака – своевременное выявление дефектов.

- Адаптивность контроля – возможность настройки протоколов для различных партий и модификаций продукции.

Типичные параметры контроля

| Параметр | Описание | Метод измерения | Норма допустимых отклонений |

|---|---|---|---|

| Длина | Расстояние между торцами призматического элемента | Линейка, лазерный дальномер | ±0,1 мм |

| Ширина | Размер поперечного сечения | Штангенциркуль, микрометр | ±0,05 мм |

| Угол между гранями | Угол между соседними сторонами призмы | Угломер, оптический измеритель углов | ±0,2° |

| Плоскостность | Отклонение от идеальной плоскости контактных поверхностей | Оптические приборы, деформационные датчики | не более 0,03 мм |

Методология разработки протоколов экспресс-контроля

Основные этапы

- Анализ технологических особенностей производства – изучение оборудования, материалов и возможных дефектов.

- Выбор параметров контроля – определение ключевых характеристик, критичных для качества.

- Разработка методов измерения – подбор техники и инструментов для максимально быстрого и точного контроля.

- Создание алгоритмов обработки данных – интеграция с программным обеспечением для автоматизации оценки.

- Внедрение и тестирование протоколов на производстве – проверка и корректировка методик в реальных условиях.

Технические решения для экспресс-контроля

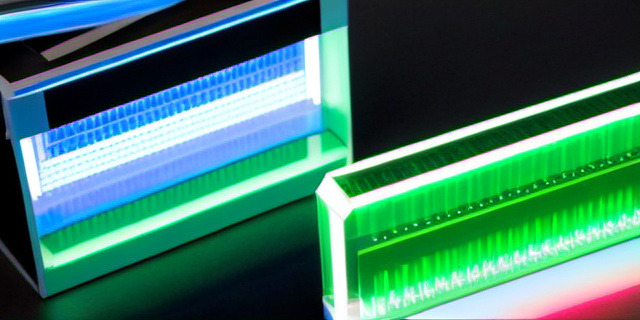

- Оптические датчики и видеокамеры – позволяют измерять размеры и углы без контакта, сокращая время контроля.

- Автоматизированные измерительные системы (АИС) – системы на базе роботизированных манипуляторов и лазерных сканеров.

- Использование шаблонов и калибровочных устройств – быстрота оценки за счет сравнения с эталонными образцами.

- Обработка данных средствами искусственного интеллекта – повышение точности распознавания и диагностики дефектов.

Пример внедрения экспресс-контроля: опыт предприятия «ПризмаТек»

Компания «ПризмаТек», специализирующаяся на производстве призматических элементов для промышленного оборудования, внедрила протокол экспресс-контроля для ускорения выпуска партий продукции. Использование автоматизированной оптической измерительной системы позволило сократить время контроля с 15 до 5 минут на единицу изделия, а уровень брака снизился с 2,5% до 0,8%.

Ключевые показатели эффективности после внедрения:

| Показатель | До внедрения | После внедрения | Изменение |

|---|---|---|---|

| Время на контроль одного элемента | 15 минут | 5 минут | -66% |

| Процент бракованных изделий | 2,5% | 0,8% | -68% |

| Производительность линии (единиц/смену) | 800 | 1100 | +37,5% |

Статистика и тенденции в области качества призматических элементов

По данным отраслевых исследований, в среднем до 15% выпускаемых призматических элементов могут содержать дефекты, приводящие к браку или необходимости доработки. Внедрение систем экспресс-контроля позволяет сократить этот показатель до 3-5%, что существенно снижает издержки.

Также наблюдается тренд на цифровизацию систем контроля с активным использованием машинного зрения и алгоритмов машинного обучения, что повышает точность и уменьшает влияние человеческого фактора.

Преимущества экспресс-контроля при серийном производстве:

- Ускорение производственного цикла.

- Снижение количества дефектов и возвратов.

- Экономия затрат на повторную обработку и утилизацию.

- Повышение удовлетворенности конечных клиентов.

Рекомендации по внедрению протоколов экспресс-контроля

- Проводить регулярный аудит производственных процессов для выявления узких мест контроля.

- Инвестировать в обучение персонала и автоматизацию измерений.

- Выбирать оборудование с учетом специфики изделий и условий производства.

- Интегрировать контроль с существующими системами управления качеством (например, ISO 9001).

- Проводить непрерывный мониторинг и корректировку протоколов в зависимости от изменяющихся требований.

«Экспресс-контроль — это не просто этап проверки, а важный элемент производственного цикла, который должен быть точным, быстрым и адаптивным. Его успех во многом зависит от понимания специфики продукции и правильного выбора технологии измерений.»

Заключение

Разработка и внедрение протоколов экспресс-контроля для серийного производства призматических элементов — ключевой фактор повышения эффективности и качества продукции. Современные технологии измерений и цифровая автоматизация позволяют обеспечить быстрый и точный контроль, снижая уровень брака и ускоряя производственный процесс.

Опыт таких компаний, как «ПризмаТек», демонстрирует, что правильный подход к контролю позволяет не только сделать производство более качественным, но и повысить его рентабельность.

В будущем развитие технологий и интеграция искусственного интеллекта будут открывать новые возможности для реализации еще более эффективных протоколов контроля, соответствующих высоким требованиям индустриальной среды.

Таким образом, предприятия, ориентированные на высокий уровень качества и конкурентоспособность, должны инвестировать в разработку современных протоколов экспресс-контроля, что является залогом успешного развития на рынке.