- Введение в проблему контроля качества печатных оптических элементов

- Основные направления разработки стандартов контроля качества

- Определение ключевых параметров качества

- Методы измерения и контроля

- Практическая реализация и примеры из промышленности

- Ключевые этапы разработки стандарта

- Рекомендации и мнение эксперта

- Заключение

Введение в проблему контроля качества печатных оптических элементов

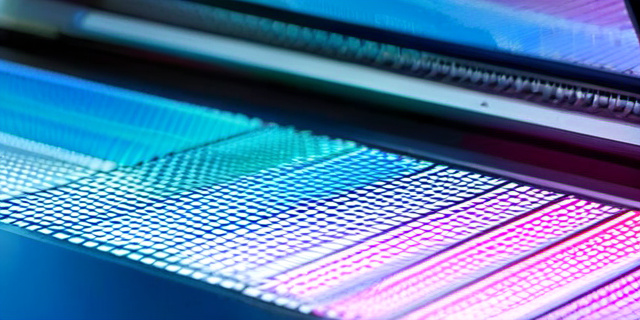

Современная оптическая индустрия стремительно развивается, все активнее используя технологии печати для производства сложных оптических элементов — линз, фильтров, дифракционных решёток и других компонентов. Уникальная возможность создавать оптику за счет тонкой настройки структуры и материалов вызвала необходимость разработки стандартизированных методов контроля качества.

Печатные оптические элементы (ПОЭ) обладают высокой чувствительностью к качеству изготовления. Ошибки при печати, неровности, искажения формы или дефекты материала могут серьезно повлиять на их работоспособность и эффективность. Поэтому внедрение четких и согласованных стандартов контроля качества становится ключевым фактором для обеспечения надежности продуктов.

Основные направления разработки стандартов контроля качества

Разработка стандартов в сфере ПОЭ охватывает несколько взаимосвязанных направлений. К ним относятся:

- Определение технических требований к элементам — параметры, по которым будет оцениваться качество, включая геометрическую точность, оптические характеристики и физические свойства материала;

- Методы измерений и оценки — выбор инструментов и приборов для объективного и повторяемого контроля;

- Процедуры тестирования — алгоритмы и способы проверки изделий на заводе и при приёмке;

- Классификация дефектов — стандартизация описаний и уровней допустимых отклонений;

- Документирование результатов — оформление отчётности для обеспечения прозрачности производства и контроля.

Определение ключевых параметров качества

Для ПОЭ особенно важными являются следующие параметры качества:

- Геометрическая точность: радиус кривизны, толщина слоя, равномерность покрытия.

- Оптические характеристики: коэффициент пропускания, коэффициент отражения, дифракционная эффективность.

- Механические свойства: адгезия, твердость, устойчивость к внешним воздействиям.

- Поверхностные дефекты: наличие пузырей, трещин, неоднородностей печати.

Методы измерения и контроля

Современные методы контроля качества ПОЭ предполагают использование как оптических, так и контактных и бесконтактных измерительных систем.

| Метод | Описание | Преимущества | Ограничения |

|---|---|---|---|

| Интерферометрия | Измерение топографии поверхности с высокой точностью. | Высокая точность (нанометровый уровень), бесконтактность. | Чувствительна к вибрациям, высокая стоимость оборудования. |

| Спектрофотометрия | Определение коэффициентов пропускания и отражения в широком диапазоне. | Точный анализ оптических параметров. | Не даёт информации о геометрии. |

| Микроскопия с цифровой обработкой | Визуальный контроль поверхности и выявление дефектов. | Простота, скорость оценки. | Ограничена разрешающей способностью, субъективность оценки. |

| Толщиномеры и профилометры | Измерение толщины наносимых слоев и рельефа. | Точность, подходит для многих материалов. | Контактные методы могут повредить деликатные поверхности. |

Практическая реализация и примеры из промышленности

В ведущих компаниях, специализирующихся на печати оптических элементов, стандарты контроля качества уже внедрены и обеспечивают стабильность продукции. Например, в одной из крупнейших лабораторий визуальных технологий доля брака снижается после введения комплексного стандартного протокола с 7% до 1,5% в течение двух лет.

В российских предприятиях введение подобных стандартов пока находится в стадии активного развития — по данным отраслевых отчетов, более 60% компаний нуждаются в адаптации технических регламентов и повышении квалификации специалистов. С учетом сложной технологии печати и многообразия применяемых материалов создание унифицированных стандартов остаётся одной из приоритетных задач.

Ключевые этапы разработки стандарта

- Исследование существующих методик и опыт лидеров отрасли;

- Выбор оптимального набора параметров и методов контроля;

- Пилотное внедрение протоколов на производстве и корректировка;

- Обучение персонала и формализация стандартов в виде нормативных документов;

- Мониторинг и постоянное обновление с учётом технологического прогресса.

Рекомендации и мнение эксперта

«Только комплексный подход к контролю качества позволяет достичь баланса между производительностью и надёжностью печатных оптических элементов. Важно не ограничиваться формальностями, а внедрять практические методы, которые адаптированы под специфику каждого конкретного производства.»

По мнению автора, массовое внедрение стандартов контроля качества возможно только при тесном сотрудничестве разработчиков технологий, отраслевых ассоциаций и конечных потребителей продукции. Необходимо стимулировать обмен опытом на международном уровне и создавать образовательные программы для специалистов.

Заключение

Разработка и внедрение стандартов контроля качества печатных оптических элементов — задача комплексная и многогранная. Такие стандарты способствуют снижению процента брака, оптимизации производственных процессов и повышению доверия заказчиков. Важнейшими составляющими являются чёткое определение параметров качества, выбор современных методов измерения и грамотная организация процедур тестирования.

На современном этапе развития технологии печати оптических элементов нельзя игнорировать потребность в стандартизации. Успешный опыт мировых лидеров отрасли демонстрирует эффективность комплексного подхода, который включает как технические решения, так и образовательные инициативы. Благодаря этому можно ожидать устойчивого роста качества и доступности высокотехнологичных оптических систем на рынке.