- Введение: важность контроля качества поверхности линз

- Технологии роботизированного контроля качества линз

- Основные компоненты роботизированных систем

- Методы визуализации и диагностики

- Преимущества автоматизации контроля качества с помощью роботов

- Примеры применения роботизированных систем в отрасли

- Пример 1: Производство очковых линз

- Пример 2: Оптика для высокоточной техники

- Основные вызовы и перспективы развития

- Совет автора

- Заключение

Введение: важность контроля качества поверхности линз

Контроль качества поверхности линз является критически важным этапом в производстве оптических изделий. Линзы используются в различных отраслях — от медицинского оборудования и оптики до фототехники и промышленных систем. Любые дефекты поверхности, такие как царапины, включения или микротрещины, могут значительно снизить качество изображения и долговечность изделия.

Традиционно контроль качества осуществлялся вручную и с помощью стационарного оптического оборудования, что занимало много времени и было подвержено человеческому фактору. С развитием робототехники и искусственного интеллекта появилась возможность автоматизировать этот процесс, повысив точность, скорость и надежность инспекции.

Технологии роботизированного контроля качества линз

Основные компоненты роботизированных систем

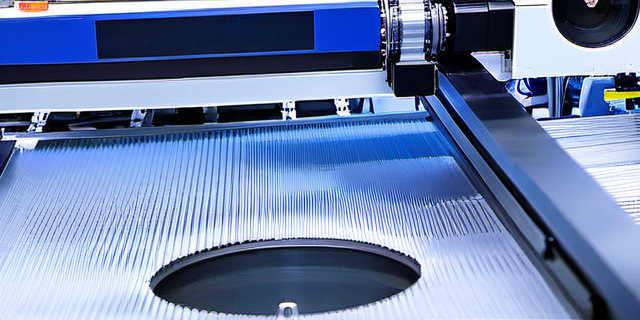

- Робот-манипулятор — обеспечивает точное перемещение и позиционирование линзы под контрольными датчиками.

- Оптические сенсоры — лазерные сканеры, конфокальные микроскопы, системы компьютерного зрения для детектирования дефектов.

- Программное обеспечение — алгоритмы обработки изображений и анализа данных, часто на основе ИИ и машинного обучения.

- Интерфейс управления — обеспечивает настройку, мониторинг и интеграцию с производственной линией.

Методы визуализации и диагностики

Для качественного контроля поверхности применяются различные методы:

- Лазерное сканирование — создает трехмерную карту поверхности, выявляя неровности и микродефекты.

- Конфокальная микроскопия — позволяет получать изображения с высокой разрешающей способностью на микроуровне.

- Голография — используется для обнаружения микроцарапин и структурных изменений внутри материала.

- Анализ отраженного света — выявляет пятна, загрязнения и неоднородности покрытия.

Преимущества автоматизации контроля качества с помощью роботов

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Увеличенная точность | Минимизация ошибок, связанных с человеческим фактором, детекция мельчайших дефектов. | Снижение брака до 30-50% |

| Скорость обработки | Автоматическая проверка больших партий изделий без остановки. | Увеличение производительности линии на 20-40% |

| Повторяемость результатов | Достижение стабильности качества контроля в длительной перспективе. | Улучшение контроля процессов и снижение вариативности |

| Интеграция с производством | Возможность подключения к MES и ERP системам для учета качества в режиме реального времени. | Оптимизация производства и сокращение времени реакции |

Примеры применения роботизированных систем в отрасли

Пример 1: Производство очковых линз

Одна из ведущих компаний в России, специализирующаяся на выпуске очковых линз, внедрила роботизированную систему контроля качества на этапе заключительной полировки поверхности. В результате количество дефектных изделий уменьшилось на 45%, а производительность линии выросла на 25%. Это позволило значительно снизить себестоимость продукции и повысить удовлетворенность клиентов.

Пример 2: Оптика для высокоточной техники

В другом примере производитель оптических компонентов для телескопов и медицинских приборов использовал комплексы с лазерными датчиками и ИИ-алгоритмами для оценки микронеровностей. Автоматизация позволила обнаружить дефекты, которые не поддавались выявлению визуальным контролем, что критично для изделий с высокими требованиями к чистоте и точности.

Основные вызовы и перспективы развития

Кроме очевидных преимуществ, роботизированные системы сталкиваются с рядом сложностей:

- Высокая стоимость внедрения: приобретение, настройка и обучение персонала требуют значительных инвестиций.

- Необходимость тонкой настройки под конкретный тип линз и материалы.

- Зависимость от качества исходных данных и необходимость регулярного технического обслуживания оборудования.

Однако тенденции развития нанотехнологий, ИИ и робототехники обещают дальнейшее снижение стоимости и увеличение функционала систем. В ближайшие 5-10 лет ожидается, что автоматизация контроля качества линз станет стандартом всех крупных производств.

Совет автора

«Инвестиции в роботизированные системы контроля поверхности линз — это не просто технологическое обновление, а стратегический шаг к устойчивому развитию производства. Качество и скорость — вот главные показатели, которые необходимо укреплять с помощью инноваций».

Заключение

Роботизированные системы контроля качества поверхности линз на этапе финишной обработки играют ключевую роль в обеспечении высокого качества оптических изделий. Они позволяют увеличить точность детекции дефектов, повысить скорость и стабильность производственного процесса, а также интегрировать контроль с общими цифровыми системами предприятия.

Несмотря на первоначальные инвестиции и технические сложности, внедрение таких систем уже сегодня приносит значительные преимущества, позволяя производителям удерживать конкурентоспособность и соответствовать высоким стандартам рынка.

Будущее индустрии оптики неотделимо от дальнейшего развития робототехники и ИИ, что откроет новые горизонты контроля качества и оптимизации производства.