- Введение

- Что такое калибровка роботизированной системы в контексте оптической сборки

- Основные задачи калибровки включают:

- Основные методы калибровки роботизированных систем

- 1. Метод точечного измерения (точечная калибровка)

- Преимущества:

- Недостатки:

- 2. Метод обратного кинематического моделирования с использованием визуальной обратной связи

- Преимущества:

- Недостатки:

- 3. Калибровка с использованием эталонных шаблонов и тест-устройств

- Преимущества:

- Недостатки:

- Сравнительная таблица методов калибровки

- Практические примеры использования методов

- Кейс 1: Компания «ОптоТех» — производство волоконно-оптических разъемов

- Кейс 2: Завод «ЛинкПро» — применение визуальной обратной связи на производственной линии

- Кейс 3: Модульный сборочный робот фирмы «СенсорРобот» с эталонными шаблонами

- Рекомендации и мнение автора

- Заключение

Введение

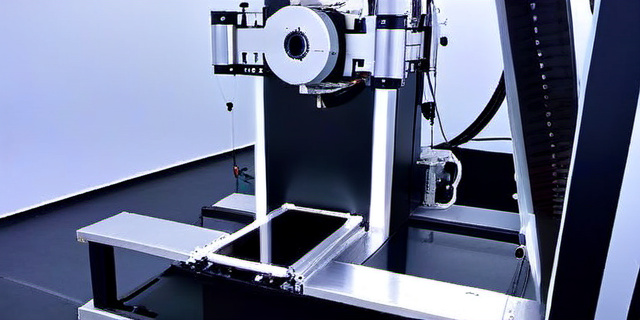

Современное производство оптических узлов требует высокой точности и надежности сборочных процессов. Роботизированные системы автоматизации предназначены для обеспечения стабильности и ускорения производства. Однако ключевым этапом, напрямую влияющим на качество конечного продукта, является калибровка роботов — процесс настройки и проверки точности их движений и взаимодействий с компонентами.

Различные методы калибровки в робототехнике имеют свои преимущества и недостатки. В данной статье проведено сравнение наиболее популярных и эффективных подходов применительно к автоматизированной сборке оптических узлов.

Что такое калибровка роботизированной системы в контексте оптической сборки

Калибровка — это процедура определения и корректировки параметров робота для минимизации ошибок позиционирования и ориентации. В контексте оптических узлов погрешности в микронном диапазоне могут привести к ухудшению оптических характеристик или даже поломке компонентов.

Роботы взаимодействуют с мелкими оптическими элементами: волоконно-оптическими разъемами, линзами, клеммами, что требует исключительной точности манипуляций.

Основные задачи калибровки включают:

- Определение рабочих координат и ориентации манипулятора.

- Компенсация механических допусков и деформаций.

- Синхронизация с системой визуального контроля.

- Обеспечение повторяемости операций.

Основные методы калибровки роботизированных систем

1. Метод точечного измерения (точечная калибровка)

Метод заключается в измерении точных координат нескольких опорных точек, которыми манипулирует робот. Затем на основе этих данных строится модель и корректируются параметры. Для измерения используются лазерные трекеры, высокоточные датчики или визуальные системы.

Преимущества:

- Высокая точность при наличии качественного оборудования.

- Относительная простота реализации на одном роботе.

Недостатки:

- Длительность процедуры при большом количестве точек.

- Зависимость от внешних измерительных приборов.

2. Метод обратного кинематического моделирования с использованием визуальной обратной связи

Метод базируется на использовании встроенных камер и сенсоров, которые в реальном времени корректируют движение робота на основе визуального отслеживания положения компонентов.

Преимущества:

- Автоматизация процесса.

- Постоянное обновление параметров при изменении условий и износе оборудования.

Недостатки:

- Сложность настройки и калибровки самой системы зрения.

- Зависимость от качества освещения и поверхностных свойств органов управления.

3. Калибровка с использованием эталонных шаблонов и тест-устройств

В этом подходе применяются специальные шаблоны с заранее известными параметрами, которыми робот «управляет» в тестовом режиме для определения отклонений.

Преимущества:

- Позволяет выявить погрешности во всех степенях свободы робота.

- Интуитивно понятный процесс, легко стандартизировать.

Недостатки:

- Требует создания и поддержания высокоточных эталонов.

- Неприменимо для динамического контроля во время работы.

Сравнительная таблица методов калибровки

| Метод | Точность | Время проведения | Зависимость от оборудования | Автоматизация | Применимость к оптической сборке |

|---|---|---|---|---|---|

| Точечное измерение | Очень высокая (<10 мкм) | Среднее (1-3 часа) | Высокая (лазеры, датчики) | Низкая/Средняя | Подходит для начальной и периодической настройки |

| Визуальная обратная связь | Высокая (~20-50 мкм) | Низкое (автоматизировано) | Средняя (камеры, ПО) | Высокая | Идеальна для динамического контроля и адаптации |

| Эталонные шаблоны | Средняя (~50-100 мкм) | Среднее (1-2 часа) | Средняя (шаблоны, стенды) | Средняя | Хорошо для предварительной настройки и тестирования |

Практические примеры использования методов

Кейс 1: Компания «ОптоТех» — производство волоконно-оптических разъемов

Компания применяет метод точечного измерения с лазерными трекерами. Результаты показывают снижение дефектности продукции на 35% за счет уменьшения смещений при сборке. Время калибровки — 2 часа на смену, что окупается качеством.

Кейс 2: Завод «ЛинкПро» — применение визуальной обратной связи на производственной линии

Визуальная система позволяет автоматически подстраиваться под мелкие изменения в размерах компонентов и внешних условиях. Ошибка позиционирования держится на уровне 30 мкм, и калибровка проходит во время работы без остановок.

Кейс 3: Модульный сборочный робот фирмы «СенсорРобот» с эталонными шаблонами

Использование тестовых шаблонов позволяет быстро проверять робота после технического обслуживания, снижая вероятность механических сбоев. Однако динамическая адаптация невозможна без дополнительных систем.

Рекомендации и мнение автора

«Для оптимальной работы автоматизированных систем сборки оптических узлов рекомендуется комбинировать различные методы калибровки: использовать точечное измерение для первичной настройки, визуальную обратную связь — для оперативного контроля и адаптации, а эталонные шаблоны — для периодического тестирования и обслуживания. Такой комплексный подход обеспечивает высокую точность и сокращает простои производства.»

Заключение

Калибровка роботизированных систем — критически важный этап в производстве оптических узлов, напрямую влияющий на качество конечных изделий. Рассмотренные методы имеют свои сильные и слабые стороны:

- Точечное измерение гарантирует высокую точность, но требует времени и специализированного оборудования.

- Визуальная обратная связь обеспечивает динамическую адаптацию на производстве с минимальными временными затратами.

- Эталонные шаблоны служат надежным средством тестирования и проверки после обслуживания.

Выбор оптимального метода калибровки зависит от специфики производства, требований к точности и доступных ресурсов. Интеграция нескольких подходов позволяет добиться стабильности и высокого качества автоматизированной сборки оптических узлов.