- Введение в халькогенидное стекло и инфракрасную оптику

- Особенности халькогенидных стекол в обработке

- Физико-химические свойства

- Особенности обработки линз из халькогенидных стекол

- Типы станков для обработки халькогенидных стекол

- 1. Прецизионные шлифовальные станки

- 2. Алмазно-полировальные станки

- 3. Лазерные станки для микромеханической обработки

- Сравнительная таблица характеристик станков

- Технологические аспекты и рекомендации по выбору оборудования

- Практический совет специалиста

- Примеры применения станков в промышленности

- Перспективы развития

- Заключение

Введение в халькогенидное стекло и инфракрасную оптику

Халькогенидные стекла представляют собой уникальный класс материалов, состоящий из халькогенидов — элементов VI группы периодической таблицы (сера, селен, теллур) в сочетании с другими неметаллами. Эти стекла обладают высокой прозрачностью в инфракрасном диапазоне (от 1 до 15 мкм), что делает их крайне востребованными для изготовления оптики, применяемой в тепловизорах, сенсорах, лазерах и медицинском оборудовании.

Основная сложность при работе с халькогенидными стеклами — их хрупкость и чувствительность к термическим и механическим нагрузкам. Для изготовления линз из таких материалов необходимы специализированные станки, обеспечивающие точную обработку при минимальном повреждении поверхности.

Особенности халькогенидных стекол в обработке

Физико-химические свойства

- Низкая теплопроводность

- Высокая хрупкость и склонность к возникновению микротрещин

- Прозрачность в ИК-диапазоне

- Низкая твердость по сравнению с кварцем и другими оптическими стеклами

Эти особенности диктуют необходимость нестандартных режимов обработки, чтобы сохранить качественные характеристики линз.

Особенности обработки линз из халькогенидных стекол

Работа с халькогенидными стеклами требует:

- Использования низкоабразивных инструментов.

- Прецизионной шлифовки с учетом структуры материала.

- Контроля температуры во время процесса, чтобы избежать термического повреждения.

Типы станков для обработки халькогенидных стекол

Промышленность предлагает несколько видов станков для формирования и обработки линз из халькогенидных стекол, отличающихся по методу воздействия на материал и точности.

1. Прецизионные шлифовальные станки

Используются для предварительной и окончательной шлифовки линз. Важна возможность настройки скорости вращения и давления.

2. Алмазно-полировальные станки

Позволяют достигать оптической поверхности со значением шероховатости менее 10 нм, необходимой для ИК-оптики.

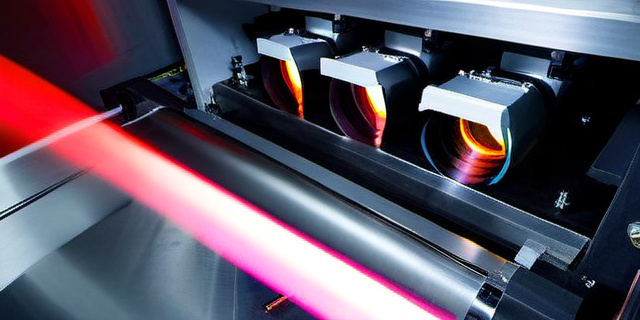

3. Лазерные станки для микромеханической обработки

Станки с лазерной резкой применяются для высокоточного вырезания контуров и микрообработки сложных форм линз.

Сравнительная таблица характеристик станков

| Тип станка | Метод обработки | Точность обработки | Подходит для | Преимущества |

|---|---|---|---|---|

| Прецизионный шлифовальный | Механический (шлифовка) | До 1 мкм | Обработка сферических и асферических линз | Низкая стоимость, простота эксплуатации |

| Алмазно-полировальный | Механический (полировка) | До 10 нм (шероховатость) | Финишная обработка оптической поверхности | Высокое качество поверхности, долговечность инструмента |

| Лазерный станок | Термический (лазерная резка) | До 100 нм | Микрообработка, резка сложных форм | Высокая точность, бесконтактная обработка |

Технологические аспекты и рекомендации по выбору оборудования

Выбор станка зависит от нескольких факторов:

- Тип и свойства халькогенидного стекла: например, селенидные или теллуридные стекла имеют разную абразивную стойкость.

- Требуемая точность и шероховатость поверхности: для высококачественной инфракрасной оптики важна идеальная оптическая поверхность.

- Объем производства: массовое производство требует автоматизированных и высокопроизводительных станков.

Современные производители всё чаще интегрируют станки с цифровыми системами управления (ЧПУ), что позволяет повысить качество и повторяемость обработки.

Практический совет специалиста

«Для успешной обработки линз из халькогенидных стекол ключевым является баланс между скоростью и точностью: слишком высокая скорость увеличивает риск повреждения материала, а высокая точность без соответствующего охлаждения – перегрев. Рекомендуется использовать гибридные технологии и мониторинг параметров в реальном времени.»

Примеры применения станков в промышленности

Крупные производители тепловизионной техники и оптических сенсоров в России и за рубежом используют специализированные станки для придания линзам необходимых параметров.

Например, компания, занимающаяся разработкой систем ночного видения, достигла снижения дефектов на 35% после внедрения алмазно-полировальных станков с ЧПУ. Это улучшило качество изображений и расширило возможности устройств в тяжелых условиях эксплуатации.

Перспективы развития

Современные тенденции в обработке халькогенидных стекол связаны с внедрением инновационных технологий:

- Использование ультрачистых алмазных покрытий для инструментов.

- Развитие лазерной микрообработки с минимальным тепловым воздействием.

- Интеграция AI-систем для анализа качества поверхности в реальном времени.

По прогнозам экспертов, рост рынка инфракрасной оптики в ближайшие 5 лет составит около 7% в год, что потребует дальнейшего совершенствования оборудования.

Заключение

Станки для обработки линз из халькогенидных стекол играют ключевую роль в развитии инфракрасной оптики. Специфика материала диктует необходимость использования специализированных и точных машин, способных обеспечить высокое качество поверхности и минимальные дефекты. Интеграция современных технологий, таких как ЧПУ и лазерная обработка, позволяет значительно повысить эффективность производства и качество конечной продукции.

Для производителей, стремящихся к расширению возможностей и качественному выпуску оптических изделий, важно инвестировать в оборудование, которое позволит балансировать между производительностью и аккуратностью. Это особенно актуально для халькогенидных стекол — уникального материала с огромным потенциалом в инфракрасной оптике.