- Введение

- Особенности обработки кромок линз

- Что такое обработка кромок линз и зачем она нужна?

- Типичные дефекты после обработки кромок

- Методы диагностики качества обработки кромок

- Визуальный осмотр и микроскопия

- Контактные и безконтактные измерения

- Анализ шероховатости поверхности кромок

- Методы неразрушающего контроля

- Влияние качества обработки кромок на долговечность линз

- Механическая прочность

- Стабильность оптических характеристик

- Выдержка эксплуатационных нагрузок

- Примеры и статистика

- Подходы к улучшению качества обработки и диагностики

- Оптимизация технологического процесса

- Современные методы контроля и автоматизация

- Повышение квалификации персонала

- Мнение и советы автора

- Заключение

Введение

Линзы являются одними из ключевых компонентов в современных оптических устройствах — от простых очков до высокоточных приборов, таких как камеры, микроскопы и лазерные системы. Качество обработки кромок линз значительно влияет на их эксплуатационные характеристики и срок службы. Некачественная обработка может привести не только к ухудшению оптических свойств, но и к механическим повреждениям, что сокращает долговечность всей установки.

Цель данной статьи — подробно рассмотреть методы диагностики качества кромок линз, описать, как дефекты влияют на эксплуатационные характеристики, и предложить рекомендации для оптимизации процессов обработки и контроля качества.

Особенности обработки кромок линз

Что такое обработка кромок линз и зачем она нужна?

Обработка кромок — заключительный этап изготовления линз, включающий шлифовку, полировку и финишную отделку. Основные задачи включают:

- Удаление заусенцев и микротрещин, которые возникли в процессе резки;

- Повышение прочности кромки, снижение риска сколов;

- Обеспечение точных размеров и формы кромок для корректной установки;

- Минимизация оптических искажений, вызванных несовершенствами.

Типичные дефекты после обработки кромок

| Дефект | Описание | Причины | Влияние на долговечность |

|---|---|---|---|

| Заусенцы | Остатки неотшлифованных частиц материала на краях | Недостаточная шлифовка или неправильная техника | Увеличивают риск травм при монтаже, способствуют образованию трещин |

| Микротрещины | Микроскопические трещины в структуре материала на кромках | Слишком агрессивная обработка, неправильный инструмент | Снижают механическую прочность, повышают вероятность разрушения |

| Неровности и сколы | Физические повреждения краев линзы | Механические удары, ошибки при подготовке | Могут привести к быстрому разрушению и ухудшению оптики |

| Неправильный профиль кромки | Несоответствие формы размеченной линии | Несоответствие параметров станков, ошибки настройки | Трудности монтажа, неправильная фиксация, потеря целей эксплуатации |

Методы диагностики качества обработки кромок

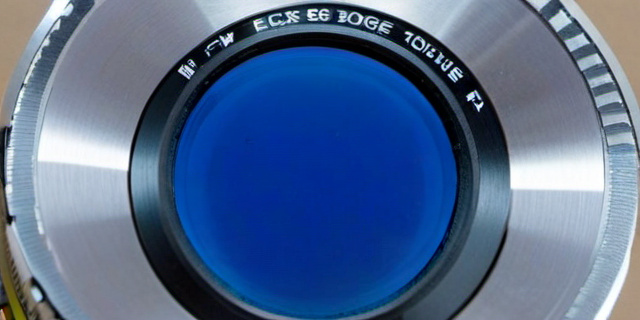

Визуальный осмотр и микроскопия

Самый базовый и распространённый метод — тщательный визуальный осмотр с использованием увеличительных приборов. Позволяет выявить крупные дефекты, заусенцы, сколы. При высокой увеличительной способности микроскопа можно обнаружить микротрещины. Однако данный метод является субъективным и часто требует опытного специалиста.

Контактные и безконтактные измерения

Для более точного измерения формы и размеров кромок применяются:

- Профилометры — контактные приборы, измеряющие геометрию кромки с высокой точностью;

- Лазерные и оптические сканеры — безконтактные системы, обеспечивающие 3D-визуализацию и анализ профиля;

- Интерферометры — для оценки микронеровностей и шероховатости на микроуровне.

Анализ шероховатости поверхности кромок

Шероховатость влияет на сцепление линзы с оправой и на её устойчивость к износу. Важно измерять параметр Ra (среднее арифметическое отклонение профиля поверхности) и другие показатели шероховатости, чтобы оценить качество полировки.

Методы неразрушающего контроля

Современные технологии позволяют использовать ультразвуковую дефектоскопию и термографию для оценки внутренней целостности материала в зоне кромки, выявления скрытых повреждений, которые не видны на поверхности.

Влияние качества обработки кромок на долговечность линз

Механическая прочность

Из-за особенностей внутреннего напряжения и концентрации усилий на кромках, любые дефекты становятся инициаторами разрушения. Исследования показывают, что линзы с качественно обработанными кромками могут выдерживать нагрузку на 30-50% выше, чем те, у которых есть микротрещины или неровности.

Стабильность оптических характеристик

Неровная или поврежденная кромка приводит к неправильной фиксации линзы в оправе или монтажном блоке, что вызывает смещение и искажение оптической оси. По статистике, до 25% жалоб на качество оптических приборов связаны с недостатками обработки кромок.

Выдержка эксплуатационных нагрузок

Вибрации, температурные перепады и механические удары влияют на состояние кромок. Линзы с дефектными кромками быстрее выходят из строя либо требуют частой замены, что значительно повышает эксплуатационные затраты.

Примеры и статистика

Один крупный производитель оптических элементов провёл исследование, сравнивая две партии линз: первая партия прошла стандартную обработку кромок, вторая — с использованием усовершенствованной системы лазерной шлифовки и контроля.

| Показатель | Стандартная обработка | Улучшенная обработка |

|---|---|---|

| Процент линз с дефектами на кромках | 12% | 2% |

| Средний срок службы (месяцы) | 18 | 30 |

| Повторная замена из-за дефектов кромок | 15% | 3% |

Данные чётко показывают, что повышение качества обработки кромок напрямую связано с увеличением долговечности и снижением затрат на эксплуатацию.

Подходы к улучшению качества обработки и диагностики

Оптимизация технологического процесса

- Использование высокоточного оборудования с программируемым управлением;

- Внедрение контролируемых параметров шлифовки и полировки;

- Регулярная калибровка и техническое обслуживание станков.

Современные методы контроля и автоматизация

- Автоматические системы визуального и лазерного контроля на производственной линии;

- Применение искусственного интеллекта для анализа изображений кромок и выявления дефектов;

- Интеграция многомодальных методов диагностики (оптика + ультразвук + термография).

Повышение квалификации персонала

Обучение специалистов работе с современным оборудованием и методами диагностики способствует предотвращению ошибок обработки и улучшению качества конечной продукции.

Мнение и советы автора

«Высокое качество обработки кромок линз — это инвестиция не только в безупречные оптические характеристики, но и в долговечность всей установки, что в конечном итоге приводит к снижению затрат на ремонт и замену. Производителям стоит сосредоточиться на комплексном подходе, объединяющем передовые технологии диагностики и высококвалифицированный персонал, чтобы обеспечить стабильный и надежный продукт.»

Заключение

Качество обработки кромок линз играет ключевую роль в обеспечении их долговечности и устойчивости к эксплуатационным нагрузкам. Наличие даже мелких дефектов может стать причиной ускоренного износа, появления оптических и механических проблем. Диагностика качества кромок должна включать комбинированный подход — от традиционного визуального контроля до высокоточных безконтактных методов измерения и неразрушающего контроля.

Производители, которые инвестируют в современное оборудование, автоматизированные системы контроля и обучение персонала, достигают значимых улучшений в качестве выпускаемой продукции и увеличении срока службы изделий. Таким образом, диагностика и контроль качества обработки кромок линз — неотъемлемая часть эффективного производственного процесса в оптической индустрии.