- Введение в ультразвуковую обработку линз

- Что такое ультразвуковая обработка?

- Зачем нужна бесконтактная обработка для хрупких материалов?

- Основные технологии ультразвуковой обработки линз

- 1. Ультразвуковая полировка

- 2. Ультразвуковая очистка

- 3. Ультразвуковое нанесение покрытий

- 4. Микрообработка и микро-сверление

- Преимущества ультразвуковой обработки линз

- Таблица сравнения основных параметров обработки

- Примеры применения ультразвуковой обработки в оптической индустрии

- Статистика

- Особенности работы с особо хрупкими материалами

- Технические рекомендации по ультразвуковой обработке

- Заключение

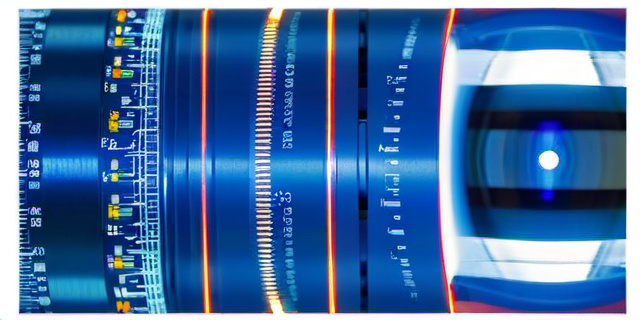

Введение в ультразвуковую обработку линз

Обработка линз — один из ключевых процессов в производстве оптических приборов, очков, камер и сложного оборудования. Особо хрупкие материалы, из которых изготавливаются линзы, требуют бережного подхода и инновационных технологий, которые позволят избежать микротрещин, сколов и деформаций. Ультразвуковая обработка представляет собой одну из таких современных бесконтактных методик, позволяющих аккуратно и точно формировать и доводить оптические поверхности.

Что такое ультразвуковая обработка?

Под ультразвуковой обработкой понимается использование высокочастотных механических колебаний (обычно от 20 кГц и выше) для воздействия на материал. В случае линз такие вибрации аккуратно разрушают микрообломки, выравнивают поверхность и могут вымывать загрязнения, не нанося повреждений основному материалу.

Зачем нужна бесконтактная обработка для хрупких материалов?

Традиционные методы механической обработки (точение, шлифовка, полировка) требуют непосредственного контакта инструмента с поверхностью, что чревато повреждениями линз из хрупких материалов (например, силикатного стекла с тонким покрытием, сапфира, кварца или пластиковых полимеров). Ультразвук снижает контактное давление, усиливает контроль на микроскопическом уровне и предотвращает образование дефектов.

Основные технологии ультразвуковой обработки линз

1. Ультразвуковая полировка

Позволяет выравнивать поверхность линзы до нанометровой точности. Использует мелкодисперсные суспензии абразивных частиц и ультразвуковые вибрации, которые обеспечивают бережное удаление микронеровностей.

2. Ультразвуковая очистка

Идеально подходит для удаления микрочастиц, остатков абразивов и других загрязнений с поверхности линз без механического трения.

3. Ультразвуковое нанесение покрытий

Используется для равномерного распределения защитных и антибликовых покрытий на основе тонкопленочных технологий под воздействием звуковых волн.

4. Микрообработка и микро-сверление

С помощью ультразвука возможна точная обработка микроэлементов на линзах для создания специальных функций (например, микроотверстий в фильтрах или пробалах).

Преимущества ультразвуковой обработки линз

- Бесконтактность: минимальное механическое воздействие на хрупкий материал.

- Высокая точность: возможность доводки поверхности до долей микрометра.

- Универсальность: подходит для стекла, сапфира, кварца, полимеров и гибридных материалов.

- Экономичность: сокращение отходов материала и уменьшение затрат на брак.

- Экологичность: часто используется водный или безвредный химический раствор, минимизируя вред окружающей среде.

Таблица сравнения основных параметров обработки

| Параметр | Традиционная Механическая Обработка | Ультразвуковая Обработка |

|---|---|---|

| Контакт с поверхностью | Прямой, механический | Минимальный, преимущественно вибрационный |

| Риск повреждений | Высокий для хрупких материалов | Низкий |

| Точность | Около 1-5 мкм | До 0.1 мкм |

| Скорость обработки | Средняя | Выше за счет оптимизации вибраций |

| Экономичность | Средняя, с отходами | Высокая, экономия материала |

Примеры применения ультразвуковой обработки в оптической индустрии

Наиболее яркими примерами применения ультразвуковой технологии являются:

- Производство объективов для фотокамер и смартфонов. За последние 5 лет более 35% производителей перешли на ультразвуковую полировку для уменьшения брака на 20-30%.

- Изготовление очковых линз из стекла и поликарбоната. Ультразвук помогает создавать идеальные поверхности без риска появления микротрещин, особенно в продуктах с тонкими покрытиями.

- Оптика для научного оборудования. Здесь строгость к параметрам поверхности от 0.1 мкм и ниже достигается именно с помощью ультразвука.

Статистика

По данным отраслевых исследований, применение ультразвуковых технологий в оптике позволяет сократить время обработки в среднем на 15-25%, снизить количество брака на 18-35% и уменьшить себестоимость изделий на 10-20%. Такие показатели делают этот метод привлекательным для производителей различного масштаба.

Особенности работы с особо хрупкими материалами

Обработка сапфира, кварца, специальных полимеров и многослойных защитных покрытий требует максимальной аккуратности. Ультразвуковая технология обеспечивает:

- Гомогенное распределение вибрационной нагрузки.

- Избежание локальных механических напряжений.

- Удаление мельчайших частиц без повреждения структуры.

- Возможность настройки частот и амплитуд для каждого типа материала.

Технические рекомендации по ультразвуковой обработке

- Выбор частоты ультразвука в диапазоне 20-100 кГц в зависимости от материала.

- Использование специализированных абразивных суспензий при полировке.

- Контроль температуры растворов и вибраций для предотвращения перегрева.

- Постоянный мониторинг состояния поверхности с помощью оптических методов.

Заключение

Ультразвуковая обработка линз становится неотъемлемой частью современной оптической промышленности, предоставляя эффективные, бережные и высокоточные решения для работы с особо хрупкими материалами. Методика позволяет добиваться исключительного качества поверхности, минимизировать риски повреждений и снижать производственные издержки.

Автор статьи рекомендует производителям тщательно анализировать специфику своих материалов и возможностей производства, чтобы грамотно внедрять ультразвуковые технологии. Правильно подобранные параметры и качественное оборудование обеспечат максимальную отдачу и долговечность изделий.

В будущем внедрение ультразвукового метода обработки будет расширяться, благодаря развитию новых материалов и требуется все более высокой точности оптических компонентов.