- Введение в ультразвуковую полировку

- Что такое ультразвуковая полировка?

- Принцип действия

- Ключевые особенности метода

- Преимущества ультразвуковой полировки в оптической индустрии

- Области применения ультразвуковой полировки

- 1. Производство оптических элементов

- 2. Медицинское оборудование

- 3. Аэрокосмическая промышленность

- 4. Производство точных приборов и датчиков

- Технические особенности и оборудование

- Основные компоненты системы

- Факторы, влияющие на качество полировки

- Реальные примеры и статистика

- Советы специалистов по выбору и использованию ультразвуковой полировки

- Перспективы развития технологии

- Заключение

Введение в ультразвуковую полировку

Обработка твердых оптических материалов, таких как кварц, сапфир или фториды, всегда была технологическим вызовом. Традиционные методы полировки требуют значительных затрат времени и ресурсов, а качество поверхности иногда оставляет желать лучшего. В последние годы ультразвуковая полировка стала инновационным решением для эффективного и качественного улучшения оптической поверхности изделий.

Что такое ультразвуковая полировка?

Ультразвуковая полировка — это процесс механической обработки поверхности с применением высокочастотных звуковых колебаний, обычно в диапазоне 20-40 кГц. Во время процедуры абразивные частицы и полирующая среда находятся в активном движении под воздействием ультразвуковых волн, что обеспечивает деликатное и одновременно высокоэффективное снятие микронеровностей и дефектов.

Принцип действия

- Ультразвук генерируется специальным преобразователем и передается на обрабатываемую поверхность.

- Создаётся интенсивное микровибрационное воздействие, которое ускоряет взаимодействие абразива с материалом.

- Происходит равномерное удаление неровностей без возникновения микротрещин и перегрева.

Ключевые особенности метода

- Масштабное воздействие на поверхности с высокой твёрдостью

- Минимизация риска деформации и повреждения

- Повышенная точность обработки

- Снижение времени полировки в 2-3 раза по сравнению с традиционными способами

Преимущества ультразвуковой полировки в оптической индустрии

Оптические компоненты требуют исключительной чистоты и гладкости поверхности для предотвращения рассеивания света и искажений изображения. Ультразвуковая полировка превосходит классические методы по следующим параметрам:

| Параметр | Традиционная полировка | Ультразвуковая полировка |

|---|---|---|

| Скорость обработки | Медленная (до 10 часов на один элемент) | Умеренная / Быстрая (3–5 часов) |

| Точность поверхности | До Ra 0.05 мкм | До Ra 0.01–0.02 мкм |

| Риск повреждений | Средний | Низкий |

| Экономичность | Высокие затраты | Оптимальные затраты |

| Экологичность | Использование агрессивных химикатов | Безопасные абразивы, меньше отходов |

Области применения ультразвуковой полировки

Использование ультразвуковой полировки с каждым годом становится всё более популярным в следующих сферах:

1. Производство оптических элементов

Компоненты для телескопов, микроскопов, объективов камер и лазерных систем требуют высочайшей точности. Ультразвук позволяет создавать сверхгладкие поверхности, минимизируя оптические искажения.

2. Медицинское оборудование

Оптические элементы эндоскопов, диагностических приборов обрабатываются с помощью ультразвука для повышения качества изображения и увеличения срока службы.

3. Аэрокосмическая промышленность

Детали сложной формы из высокотвердых материалов требуют высокоточную полировку, которую обеспечивает ультразвуковая технология.

4. Производство точных приборов и датчиков

В микроэлектронике и сенсорике зачастую необходима безупречная по качеству поверхность, достигаемая за счёт ультразвуковой обработки.

Технические особенности и оборудование

Современные ультразвуковые полировальные установки оснащены сложной электроникой для точного управления частотой и амплитудой вибраций. Важно правильно подобрать абразивный материал и технологические параметры под конкретный вид оптического материала.

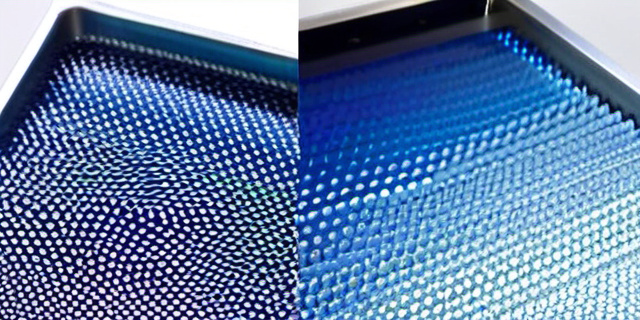

Основные компоненты системы

- Ультразвуковой преобразователь

- Резонансная система

- Полировальная ванна с абразивом

- Система управления частотой и амплитудой

Факторы, влияющие на качество полировки

- Выбор абразива — размер и твёрдость частиц

- Частота ультразвуковых колебаний

- Скорость вращения и перемещения обрабатываемой детали

- Температура и химический состав среды

Реальные примеры и статистика

Научные исследования и промышленные испытания свидетельствуют о значительном повышении эффективности при использовании ультразвуковой полировки:

- В одном из испытаний на обработку сапфира время полировки снизилось с 8 часов до 3 часов, при этом шероховатость поверхности уменьшилась с 0.045 мкм до 0.015 мкм.

- Анализ качества лазерных линз показал снижение потерь света на 25%, что в итоге улучшило качество изображения.

- Технические лаборатории отмечают увеличение срока службы оптических приборов до 15%, благодаря уменьшению внутренних напряжений.

Советы специалистов по выбору и использованию ультразвуковой полировки

«Ультразвуковая полировка — это не универсальное решение, но для твердых и сложных в обработке материалов она значительно превосходит традиционные методы. Для достижения максимального эффекта важно подобрать подходящие параметры и тщательно эксплуатировать оборудование», — отмечает ведущий инженер оптического производства.

Эксперты рекомендуют:

- Перед началом полировки тщательно исследовать структуру и химический состав материала.

- Использовать адаптивные настройки оборудования для разных типов абразивов и условий работы.

- Регулярно проводить диагностику оборудования для поддержания стабильного качества полировки.

Перспективы развития технологии

Сегодня ведутся активные разработки, направленные на улучшение ультразвуковых полировальных систем. Среди перспективных направлений:

- Автоматизация и интеграция с системами контроля качества в реальном времени.

- Разработка новых биоразлагаемых и безопасных абразивов.

- Увеличение диапазона частот воздействия для более тонкой настройки процесса.

- Применение искусственного интеллекта для оптимизации параметров полировки.

Заключение

Ультразвуковая полировка открыла новые горизонты в обработке твердых оптических материалов, объединяя высокую точность, экономичность и экологичность. Этот метод становится всё более востребованным в самых различных отраслях, от медицины до аэрокосмоса. Несмотря на необходимость тщательно подбирать технологические параметры, ультразвуковая полировка обеспечивает результаты, недоступные традиционным методам.

Сегодня внедрение ультразвуковых технологий — это не только шаг к повышению качества продукции, но и стратегическое решение для увеличения конкурентоспособности на мировом рынке оптических приборов.