- Введение в особенности титановых отливок

- Основы влияния скорости охлаждения на кристаллическую структуру

- Фазы титана и влияние охлаждения

- Как скорость охлаждения влияет на размер зерен

- Влияние структуры на механические и физические свойства титановых отливок

- Прочность и твердость

- Пластичность и ударная вязкость

- Устойчивость к коррозии

- Практические примеры и исследования

- Статистика влияния скорости охлаждения

- Советы по оптимизации охлаждения при производстве титановых отливок

- Контроль температуры и охлаждающей среды

- Выбор сплава и легирующих элементов

- Использование современных методов анализа

- Выводы и заключение

Введение в особенности титановых отливок

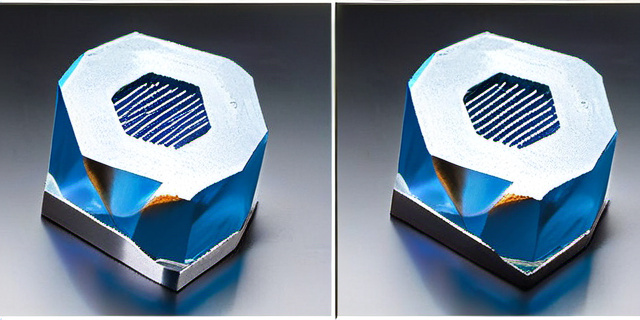

Титан и его сплавы давно завоевали высокую популярность в авиастроении, медицине и других отраслях благодаря уникальному сочетанию прочности, низкой плотности и коррозионной стойкости. Отливки из титана применяются для создания сложных деталей, где важны не только геометрия, но и внутренние свойства металла, включая микроструктуру. Одним из ключевых факторов, влияющих на эти параметры, является скорость охлаждения расплава после литья.

Основы влияния скорости охлаждения на кристаллическую структуру

Кристаллическая структура металла определяется условиями кристаллизации, в частности, температурным градиентом и скоростью затвердевания. В случае титана в процессе охлаждения расплава формируются различные фазы и зерна размером от микро- до нанометров. Скорость охлаждения влияет на количество, форму и распределение этих зерен и фаз, что в конечном итоге сказывается на свойствах отливки.

Фазы титана и влияние охлаждения

Титан при высоких температурах существует в двух основных фазах:

- Бета-фаза (β) — кубическая объемно-центрированная (ОЦК) структура, устойчивая при температурах выше 882 °C.

- Альфа-фаза (α) — гексагональная плотноупакованная (ГПУ) структура, которая формируется при охлаждении ниже температур перехода.

Скорость охлаждения определяет, насколько полностью и равномерно произойдет переход из β-фазы в α-фазу, а также способствует образованию метастабильных структур типа мартенсита.

Как скорость охлаждения влияет на размер зерен

| Скорость охлаждения | Размер зерна (µm) | Морфология | Влияние на свойства |

|---|---|---|---|

| Медленное охлаждение (1-10 °C/с) | 100-300 | Крупнозернистая структура | Высокая пластичность, сниженная прочность |

| Умеренное охлаждение (10-100 °C/с) | 10-50 | Среднее зерно, сбалансированная гамма структуры | Оптимальное сочетание прочности и пластичности |

| Быстрое охлаждение (>100 °C/с) | 1-10 | Мелкозернистая, мартенситная структура | Высокая прочность, повышенная хрупкость |

Влияние структуры на механические и физические свойства титановых отливок

Механические свойства титановых отливок — прочность, твердость, пластичность, ударная вязкость — сильно зависят от размера зерна и фазового состава. Рассмотрим ключевые закономерности.

Прочность и твердость

Чем мельче зерно, тем выше прочность и твердость благодаря эффекту ограничения движения дислокаций (правило Халл-Петча). Быстрое охлаждение способствует формированию мелкозернистой или мартенситной структуры, что увеличивает сопротивляемость деформациям.

Пластичность и ударная вязкость

Крупнозернистая структура и сбалансированное соотношение α- и β-фаз способствуют большей пластичности и ударной вязкости. Слишком быстрая кристаллизация может привести к хрупкости, что нежелательно для многих ответственных деталей.

Устойчивость к коррозии

Хотя коррозионная стойкость титана изначально высока, микроструктура также играет роль. Равномерная α-структура снижает вероятность образования локальных гальванических элементов и уменьшает коррозионные процессы.

Практические примеры и исследования

По данным нескольких промышленных исследований, например, в условиях авиационного литья:

- Отливки, охлаждавшиеся со скоростью 5-20 °C/с, демонстрировали наилучшее соотношение прочности и пластичности, что позволило снизить массу деталей без потери надежности.

- В медицинских имплантатах, где требуется высокая биосовместимость, скорость охлаждения поддерживали на уровне 50-100 °C/с для получения мелкозернистой структуры с оптимальным сопротивлением изнашиванию.

- При охлаждении свыше 150 °C/с наблюдалась повышенная хрупкость, что снижало долговечность деталей в динамических условиях.

Статистика влияния скорости охлаждения

| Скорость охлаждения (°C/с) | Прочность, МПа | Пластичность, % удлинения | Ударная вязкость, Дж/см² |

|---|---|---|---|

| 5 | 830 | 15 | 55 |

| 50 | 1020 | 12 | 40 |

| 150 | 1150 | 6 | 28 |

Советы по оптимизации охлаждения при производстве титановых отливок

Контроль температуры и охлаждающей среды

Для достижения желаемой микроструктуры рекомендуется использовать системы контроля охлаждения с точной регулировкой параметров. Например, применение специальных форм с системой водяного или воздушного охлаждения позволяет управлять скоростью кристаллизации.

Выбор сплава и легирующих элементов

Некоторые легирующие добавки замедляют или ускоряют переход фаз, что позволяет стабилизировать структуру даже при определенных скоростях охлаждения. Это важно учитывать при проектировании состава сплава для конкретных условий литья.

Использование современных методов анализа

Применение методов компьютерного моделирования и контроля микроструктуры (например, рентгеноструктурный анализ) помогает прогнозировать влияние процесса охлаждения и корректировать технологические параметры в реальном времени.

Выводы и заключение

Скорость охлаждения является одним из наиболее значимых факторов, влияющих на формирование кристаллической структуры и, как следствие, на механические и физические свойства титановых отливок. Медленное охлаждение способствует получению крупнозернистой и пластичной структуры, в то время как быстрое охлаждение формирует мелкозернистую, прочную, но более хрупкую структуру. Практический выбор оптимальной скорости охлаждения должен основываться на требованиях к конечным свойствам детали и особенностях производственного процесса.

Автор статьи рекомендует инженерам и технологам уделять особое внимание контролю скорости охлаждения и сочетать его с качественным подбором сплавов и методов термообработки. Это позволит создавать надежные и долговечные титановые отливки, максимально отвечающие требованиям современных отраслей промышленности.