- Введение в проблему внутренних напряжений в поликарбонатных деталях

- Особенности технологии литья под давлением для поликарбоната

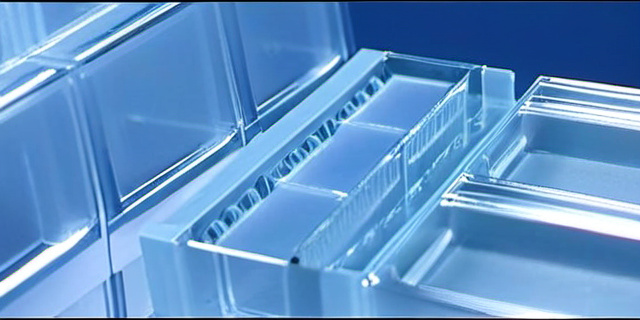

- Общие принципы процесса

- Ключевые параметры технологического процесса

- Внутренние напряжения: причины, проявления и последствия

- Причины возникновения напряжений

- Проявление внутренних напряжений и их влияние

- Методы определения и измерения внутренних напряжений

- Влияние технологических параметров литья под давлением на внутренние напряжения

- Таблица 1. Влияние основных параметров литья на внутренние напряжения в поликарбонате

- Практический пример: влияние изменения температуры форм

- Стратегии минимизации внутренних напряжений

- Оптимизация технологических параметров

- Дизайн пресс-формы и конструкции деталей

- Стерилизация и послепродажная термообработка

- Авторское мнение и рекомендации

- Заключение

Введение в проблему внутренних напряжений в поликарбонатных деталях

Поликарбонат — один из наиболее популярных и универсальных термопластиков, используемых в промышленности благодаря своей высокой прочности, прозрачности и термостойкости. Однако при формировании изделий из поликарбоната технология литья под давлением может создавать значительные внутренние напряжения, которые влияют на качество и долговечность готовых деталей.

Внутренние напряжения возникают в пластике из-за неоднородного охлаждения, разной скорости кристаллизации, а также ускоренного протекания процесса формования. Они могут привести к деформациям, трещинам, ухудшению прозрачности и способности изделия выдерживать механические нагрузки.

Особенности технологии литья под давлением для поликарбоната

Общие принципы процесса

Литьё под давлением — это процесс впрыска расплавленного полимера в пресс-форму с последующим охлаждением и отверждением. Для поликарбоната важны параметры температуры, давления, времени впрыска и скорости охлаждения, которые определяют характеристики изделия и величину внутренних напряжений.

Ключевые параметры технологического процесса

- Температура расплава: обычно в диапазоне 280–320°C;

- Температура пресс-формы: оптимально 80–120°C для равномерного охлаждения;

- Давление впрыска: регулируется в зависимости от сложности детали, варьируется от 600 до 1500 бар;

- Время заполнения и охлаждения: влияют на скорость твердения и распределение напряжений.

Внутренние напряжения: причины, проявления и последствия

Причины возникновения напряжений

В процессе литья расплавленный поликарбонат подвергается резкому изменению температуры и давления. Основные источники внутренних напряжений:

- Неравномерное охлаждение: поверхность формуется и охлаждается быстрее, чем внутренняя часть детали, что создаёт температурные градиенты.

- Усадка материала: при охлаждении поликарбонат сокращается в объёме, в этом процессе возможны локальные напряжения.

- Динамические воздействия: давление впрыска и механические деформации во время формования.

Проявление внутренних напряжений и их влияние

Накопленные внутренние напряжения проявляются в виде:

- Трещин и сколов на поверхности;

- Помутнения и искажения прозрачности;

- Деформаций и коробления изделия;

- Снижения ударной вязкости и прочности;

- Склонность к преждевременному разрушению при эксплуатации.

Методы определения и измерения внутренних напряжений

Для контроля качества поликарбонатных изделий применяются различные методы оценки внутренних напряжений:

- Теневой метод поляризации: позволяет визуализировать распределение напряжений в прозрачных изделиях;

- Рентгеноструктурный анализ: используется для изучения микроструктуры и выявления кристаллических напряжений;

- Механические испытания: измерение прочности, ударной вязкости, деформируемости;

- Термоанализ и дифференциальная калориметрия (DSC): выявляют особенности кристаллизации и остаточные напряжения.

Влияние технологических параметров литья под давлением на внутренние напряжения

Таблица 1. Влияние основных параметров литья на внутренние напряжения в поликарбонате

| Параметр | Эффект при недостатке контроля | Оптимальное значение | Влияние на внутренние напряжения |

|---|---|---|---|

| Температура расплава | Слишком низкая: неполное заполнение, повышенные напряжения; слишком высокая: термокислое разрушение | 280–320°C | Регулирует вязкость и равномерность впрыска |

| Температура форм | Низкая: быстрый холод, неравномерность; высокая: долгий цикл формования | 80–120°C | Снижает температурные градиенты в детали |

| Давление впрыска | Недостаток: неполное заполнение; избыток: внутренние напряжения и деформации | 600–1500 бар | Обеспечивает плотность и стабильность формы |

| Скорость впрыска | Слишком высокая: турбулентность, завихрения; низкая: дефекты шва | Оптимальная скорость с минимальной турбулентностью | Влияет на распределение напряжений и качество поверхности |

| Время охлаждения | Слишком короткое: остаточные напряжения; слишком длинное: снижение производительности | Стандарт, зависит от толщины детали | Ключевой параметр для минимизации напряжений |

Практический пример: влияние изменения температуры форм

Исследования промышленного производства показали, что повышение температуры пресс-формы с 60°C до 100°C уменьшает внутренние напряжения в поликарбонатных деталях в среднем на 30%. При этом качество поверхности улучшалось, а количество брака снижалось на 25%. Это связано с более плавным охлаждением, что предотвращает резкие температурные градиенты.

Стратегии минимизации внутренних напряжений

Оптимизация технологических параметров

- Поддержание оптимальной температуры расплава и форм;

- Регулировка давления и скорости впрыска для равномерного заполнения формы;

- Контроль времени охлаждения в зависимости от толщины изделия;

- Использование многоступенчатого впрыска для снижения турбулентности;

- Проведение процесса в условиях стабильных температур и влажности.

Дизайн пресс-формы и конструкции деталей

Проектирование формы с равномерной толщиной стенок позволяет уменьшить локальные напряжения. Важна также правильная ориентация и расположение выпускных каналов для равномерного заливания расплава.

Стерилизация и послепродажная термообработка

Иногда применяются методы термообработки готовых изделий (аннелирование) для снятия остаточных напряжений и улучшения механических свойств.

Авторское мнение и рекомендации

«Технология литья под давлением, при правильной настройке и контроле параметров, обладает колоссальным потенциалом для создания прочных, прозрачных и долговечных поликарбонатных изделий с минимальными внутренними напряжениями. Инвестируя время и ресурсы в тщательную оптимизацию процесса, производители могут значительно повысить качество продукции и снизить потери на дефектные изделия.»

Заключение

Внутренние напряжения в поликарбонатных деталях являются одной из основных проблем при литье под давлением, напрямую влияя на качество и эксплуатационные характеристики изделий. Их образование связано с комплексным воздействием температуры, давления, времени охлаждения и особенностей дизайна пресс-формы.

Правильный подбор технологических параметров, оптимизация конструкции изделия и регулярный контроль позволяют значительно снизить внутренние напряжения, обеспечивая прочность, прозрачность и долговечность поликарбонатных изделий.

Таким образом, понимание и управление процессом литья под давлением является залогом успешного производства высококачественной продукции из поликарбоната.