- Введение

- Причины возникновения вибраций в оборудовании для шлифовки

- Основные источники вибраций:

- Как вибрации влияют на качество поверхности линз

- Объёмы дефектов в зависимости от уровня вибраций

- Методы измерения и мониторинга вибраций

- Ключевые технологии измерения:

- Технологии и подходы для снижения вибраций оборудования

- Основные способы уменьшения вибраций:

- Примеры успешного снижения вибраций и улучшения качества

- Мнение и совет автора

- Заключение

Введение

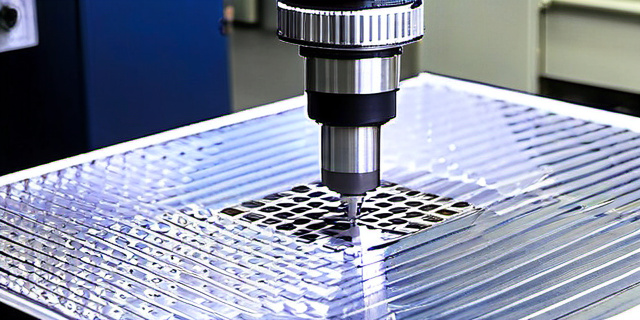

Прецизионная шлифовка линз — это критический этап в производстве оптических изделий, от качества которого зависит оптическая прозрачность, фокусировка и долговечность изделий. Одним из ключевых факторов, влияющих на конечное качество поверхности, являются вибрации оборудования в процессе обработки. Даже минимальные колебания могут привести к дефектам поверхности, ухудшению параметров и, как следствие, к браку продукции.

Причины возникновения вибраций в оборудовании для шлифовки

Вибрации могут возникать по различным причинам. Важно понимать источники и механизмы их появления, чтобы эффективно контролировать и снижать их влияние.

Основные источники вибраций:

- Механические дефекты — износ подшипников, дисбаланс вращающихся частей, люфты в направляющих;

- Неправильная сборка оборудования — неправильный монтаж, ослабленные крепления;

- Внешние воздействия — вибрации от соседних станков, несоответствующее напольное основание;

- Режимы обработки — избыточные силы резания, слишком высокая скорость вращения;

- Электрические и электронные помехи — нестабильная работа датчиков и приводов.

Как вибрации влияют на качество поверхности линз

В процессе шлифовки поверхность линзы формируется путем постепенного удаления материала тонкими слоями абразивными элементами. Вибрации, возникающие в станке, нарушают этот процесс, вызывая такие дефекты, как:

- Рябь и волны на поверхности — из-за резких кратковременных смещений;

- Микротрещины и сколы, вызванные ударными нагрузками;

- Повышенная шероховатость, ухудшающая оптические характеристики;

- Нарушение формы и геометрии — отклонения от проектных параметров;

- Повышенный износ абразивных инструментов, из-за нестабильных нагрузок.

Объёмы дефектов в зависимости от уровня вибраций

| Уровень вибраций (мм/s RMS) | Поверхностная шероховатость Ra (нм) | Количество дефектов на 100 линз | Вероятность брака (%) |

|---|---|---|---|

| 0.5 и ниже | 5-10 | 2-5 | 3 |

| 0.5 — 1.0 | 10-20 | 10-15 | 15 |

| 1.0 — 1.5 | 20-35 | 25-40 | 35 |

| Выше 1.5 | 35+ | 50 и более | 70+ |

Методы измерения и мониторинга вибраций

Для контроля вибраций применяются разные методы измерения, от которых зависит точность диагностики и эффективность мер по снижению вибраций.

Ключевые технологии измерения:

- Акселерометры — сенсоры, регистрирующие вибрационные ускорения, часто используются для постоянного мониторинга;

- Виброметры лазерные — бесконтактный способ измерения амплитуды и частоты колебаний;

- Высокоскоростные камеры — визуальный анализ вибраций движущихся частей;

- Шумомеры — косвенная оценка вибраций по уровню звуковых колебаний;

- Спектральный анализ — анализ частотных составляющих вибраций для выявления источников.

Технологии и подходы для снижения вибраций оборудования

Снижение вибраций достигается комплексом мер, сочетающих техническое совершенствование и оптимизацию процессов.

Основные способы уменьшения вибраций:

- Улучшение конструкции станка — жёсткие рамы, демпферы, специальные материалы с высокой амортизацией;

- Балансировка вращающихся деталей — предотвращение дисбаланса ведущих шкивов, шпинделей;

- Оптимизация режимов обработки — подбор скорости, подачи и силы резания с учётом минимизации динамических нагрузок;

- Контроль состояния подшипников и направляющих — регулярное техническое обслуживание, замена изношенных деталей;

- Изоляция оборудования — использование специальных оснований и амортизирующих опор, чтобы гасить внешние вибрации;

- Использование активных систем гашения вибраций — современные электронные системы, которые компенсируют колебания автоматически.

Примеры успешного снижения вибраций и улучшения качества

Известные производители оптического оборудования отмечают значительное улучшение качества линз после внедрения систем снижения вибраций. Рассмотрим один из примеров:

| Параметр | До внедрения виброгасящих мер | После внедрения | Изменение, % |

|---|---|---|---|

| Среднее значение Ra, нм | 25 | 8 | -68 |

| Процент брака | 30 | 5 | -83 |

| Среднее время обработки, мин | 45 | 40 | -11 |

Такие показатели говорят о том, что вкладывание в борьбу с вибрациями оправдывается за счёт повышения качества и снижения производственных затрат.

Мнение и совет автора

«Для стабильной и высококачественной прецизионной шлифовки линз основой является комплексный подход к управлению вибрациями. Рекомендуется не только тщательно диагностировать источники вибраций, но и системно внедрять технологии их гашения, а также оптимизировать режимы обработки. Несмотря на дополнительные затраты, выгода от улучшения качества и уменьшения брака существенно превышает первичные инвестиции.»

Заключение

Вибрации оборудования при прецизионной шлифовке линз играют критическую роль в формировании качества поверхности. Их влияние проявляется в виде дефектов, ухудшения оптических характеристик и увеличения производственных потерь. Современные методы измерения и диагностики вибраций позволяют выявлять причины и контролировать уровень колебаний.

Применение комплексных мер по снижению вибраций — начиная от технического улучшения станков и заканчивая подбором оптимальных режимов обработки — значительно повышает качество линз, снижает процент брака и экономит ресурсы производства.

Таким образом, борьба с вибрациями является необходимым элементом развития прецизионных технологий в оптическом производстве.